Pemasangan SMT merujuk kepada pemasangan teknologi pegang permukaan, yang kini teknologi pengumpulan papan sirkuit yang paling biasa digunakan dalam pemasangan elektronik. Dibandingkan dengan teknologi SMT tradisional, pemasangan SMT mempunyai ketepatan dan efisiensi yang lebih tinggi dan boleh menyesuaikan dengan desain papan sirkuit yang lebih kompleks, jadi ia telah dilaksanakan secara luas.

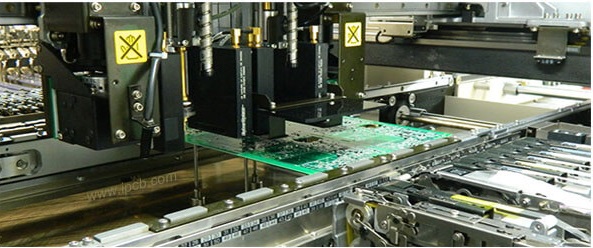

Mesin SMT

Aliran proses mesinan SMT termasuk pembuatan PCB, produksi mata besi, pemasangan komponen, penyelamatan, dan ujian. Di antara mereka, produksi mata besi adalah salah satu pautan kunci, yang digunakan untuk mengawal kedudukan penyekapan komponen. Dalam proses mesinan SMT, mata besi perlu ditetapkan pada mesin cetakan dahulu, kemudian papan PCB ditempatkan pada mesin cetakan, dan pasta askar dicetak pada papan PCB melalui mesin cetakan. Seterusnya, letakkan komponen pada mesin cetakan, menempatkannya melalui sistem penglihatan mesin, dan menempatkannya ke posisi yang ditentukan. Akhirnya, melalui soldering reflow atau soldering gelombang dan kaedah lain, komponen dan papan PCB adalah

bersamaan untuk menyelesaikan mesin SMT.

Berbanding dengan mesinan SMT tradisional, mesinan SMT mempunyai keuntungan berikut:

1. Kepadatan tinggi: mesin SMT boleh mencapai ketepatan litar yang lebih tinggi pada papan PCB, kerana komponen boleh diatur lebih dekat bersama-sama.

2. Ketepatan tinggi: Ketepatan mesinan SMT boleh mencapai aras mikrometer, yang boleh menyesuaikan dengan reka papan sirkuit yang lebih kompleks.

3. Kelajuan tinggi: Kelajuan mesinan SMT boleh mencapai puluhan ribu komponen per jam, meningkatkan kekuatan produksi.

4. Simpan ruang: mesinan SMT boleh melekat komponen ke permukaan papan PCB, menyimpan ruang dan menjadikan papan sirkuit lebih ringan dan ringan.

Selain keuntungan di atas, mesin SMT juga boleh meningkatkan kepercayaan dan kestabilan papan sirkuit. Kerana semasa proses penywelding, ikatan solder antara komponen dan papan PCB lebih selamat dan lebih cenderung untuk melepaskan dan pecah. Secara singkat, mesinan SMT adalah teknologi pengumpulan papan sirkuit yang paling biasa digunakan dalam penghasilan elektronik, dengan keuntungan seperti densiti tinggi, ketepatan tinggi, kelajuan tinggi, dan simpan ruang. Mesin SMT boleh meningkatkan kepercayaan dan kestabilan papan sirkuit, bermain peran penting dalam penghasilan elektronik.

Apa persiapan yang perlu dibuat sebelum mesin SMT?

Mesin SMT adalah pendekatan untuk proses penyelamatan komponen pada papan sirkuit PCB melalui mesin lekap dan mesin penyelamatan reflow. Sama ada komponen boleh berfungsi dengan betul dan sama ada papan sirkuit terakhir boleh memastikan operasi normal dan fungsi bergantung pada ini. Oleh itu, pengukuran kawalan proses mesti dilaksanakan sebelum mesinan SMT untuk optimize pemprosesan dan pemasangan PCBA. Ini akan memastikan ralat mahal tidak dikesan di masa depan, mengurangi kadar kegagalan produk, dan melindungi reputasi kilang mesinan cip SMT.

Untuk apa PCB patut diuji

1. Sama ada papan cahaya PCB telah deformasi dan sama ada permukaan licin

2. Adakah ada oksidasi pada pad papan sirkuit

3. Adakah penutup tembaga di papan sirkuit terkena

4. Adakah PCB telah dipanggang untuk masa yang ditentukan

Apa yang patut disemak sebelum mencetak tampang solder

1. Plat tidak boleh ditangkap secara menegak, dan bertentangan antara plat tidak dibenarkan

2. Adakah lubang posisi konsisten dengan pembukaan templat

3. Adakah solder melekat meludah di hadapan pada suhu bilik

4. Adakah pemilihan tampal solder betul dan tamat

5. Adakah terdapat data kalibrasi untuk pengesan lekap solder SPI

6. Sama ada mata besi dan bentuk dibersihkan dan sama ada ada ada sisa aliran di permukaan

7. Adakah ujian warping dilakukan pada mata wayar besi

8. Adakah parameter skrap dikalibrasi dan disesuaikan

Proses mesinan SMT

Pemasangan cip SMT adalah proses untuk melekat komponen ke PCB berdasarkan papan sirkuit PCB.

1. Pencetakan pasta Solder: Proses ini biasanya berada di bahagian depan garis produksi mesinan SMT, dan fungsi utamanya adalah untuk bocorkan pasta solder atau lipatan SMD ke atas pad PCB melalui mata besi, menyediakan untuk penyelamatan komponen.

2. Pengeluaran Glue: Kandungan utama operasi pengeluaran adalah untuk menjatuhkan glue ke kedudukan tetap PCB, dan fungsi utamanya adalah untuk memperbaiki komponen ke papan PCB.

3. Pemasangan: Peran proses pemasangan dalam mesinan pemasangan SMT adalah untuk memasang dengan tepat kumpulan permukaan komponen pemasangan automatik SMT ke kedudukan tetap

PCB. Peralatan yang digunakan adalah mesin lekap, yang biasanya dibedakan berdasarkan kelajuan lekap dan ketepatan.

4. Pemulihan: Fungsi utama ialah mencair lipatan supaya komponen terkumpul permukaan dan papan PCB terikat dengan kuat.

5. Penyelidikan semula: fungsi utama penelitian semula adalah untuk mencair pasta penelitian sehingga komponen yang diletakkan permukaan dan papan PCB terikat dengan kuat. Dalam mesinan cip SMT, proses penyelamatan reflow secara langsung berkaitan dengan kualiti penyelamatan papan sirkuit. Lengkung suhu penyokong tentera reflow juga salah satu parameter penting mesinan SMT.

Teknologi mesinan SMT, sebagai teknologi pengumpulan utama untuk papan sirkuit PCB, telah dilaksanakan secara luas dalam berbagai medan dan produk elektronik. Berbanding dengan teknologi pengumpulan plug-in tradisional, pemprosesan cip SMT mempunyai keuntungan seperti saiz kecil, transmisi cepat, prestasi yang baik, efisiensi tinggi, dan biaya rendah, yang hanya memenuhi keperluan pembangunan masa depan produk elektronik. Oleh itu, mesinan SMT bermain peran penting dalam mempromosikan pembangunan industri elektronik, dan tinggi teknologi pemprosesan cip SMT juga menentukan dimensi pembangunan masa depan industri elektronik.