Bugünlerde PCBA toplantısı, basılı devre masasındaki elektronik parçalarını çözmek için solder kullanır. Bu çözüm süreci SMT (Yüzey Dağ Teknolojisi) veya dalga çözümlemesi (Dalga çözümlemesi) üzerinden olabilir. Bunu başarmak için, elbette bütün elimizi de sağlamak için kullanabilirsiniz, ama bu maddelerin genişliğinden ötesinde ve elimizi sağlamak kalitesi çok riskli ve kütle üretim imkansız.

Bar Tahta Yüklemesi

İlk adım devre tahtasını toplamak, çıplak tahtaları düzeltmek ve dergisine koymak. Makine otomatik olarak tahtaları SMT toplantı hattına gönderecek.

Solder yapıştırma yazdırması

SMT üretim çizgisine girmek için basılmış devre tahtası (PCB) için ilk adım, çözülmesi gereken parçaların sol çizgisine basılması. Bu solder pastaları yüksek sıcaklık refloz fırınından sonra geçirildi. Elektrik parçalarını devre tahtasına eritecek.

SMT

Solder Yapışma Müfettişi (seçenek)

Solder pasta yazısının kalitesi sonraki parçaların çözümünün kalitesiyle bağlı olduğu için, bazı SMT fabrikaları, solder pasta yazısından sonra solder yapıştırmasının kalitesini kontrol etmek için solder yapıştırmasının kalitesini kullanacaklar. Yoksa üstün solder pastasını kaldırmak için tamir yöntemi kullanın.

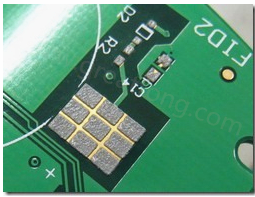

Hızlık makinesini seç ve yerleştir

Burada, ilk devre masasında küçük elektronik parçalar (küçük dirençler, kapasitörler ve induktor gibi) yerleştirilecek. Bu parçalar devre tahtasında yazılmış sol pastası tarafından biraz sıkılacak. Bu yüzden patlamanın hızlığı bile, neredeyse bir makine silahı gibi, tahtadaki parçalar uçmayacak, ama büyük parçalar hızlı makinede kullanılmak için uygun değildir. Bu da ilk vurulmuş küçük parçaların hızlığını yavaşlatacak. İkinci olarak, tahta hızlı hareketi yüzünden parçalar orijinal pozisyondan değişecektir.

General makinesi seç ve yerleştir

Ayrıca "yavaş hızlı makine" olarak bilinen, burada BGA IC ve bağlantılar gibi relatively büyük elektronik parçalar olacak. Bu parçalar tam olarak yerleştirilmesi gerekiyor, bu yüzden yerleştirme çok önemlidir. Filmden önce, parçaların pozisyonunu doğrulamak için kamera kullandım. Bu yüzden hızlık daha yavaş. Buradaki parçaların büyüklüğü yüzünden, her zaman kaset üzerinde kayıt paketi olmayabilir ve bazıları tuzağa (Tray) veya tüp (tube) paketi olabilir. Ama SMT makinesinin palet veya tubular paketleme materyallerini yiyeceğini istiyorsanız, ekleme makinesini ayarlamalısınız.

Elle yer komponenti veya görsel kontrol

Bütün parçalar devre tahtasında basılıp yüksek sıcaklık reflozu fırınından geçerken, bir kontrol noktası genelde patch offset veya kayıp parçalarının defeklerini seçmek için ayarlanır... Çünkü yüksek sıcaklık ateşinden sonra, eğer bir sorun varsa, ürünün kalitesine etkileyecek demir (demir) taşınması gerekiyor ve artık maliyeti olacak; Ayrıca, yerleştirme/yerleştirme makinesi tarafından çalıştırılmış bölümler de burada kullanılmaz.

Ayrıca, bazı mobil telefon tahtalarının SMT'i de refloz ateşinden önce kalitesini onaylamak için AOI tasarlayacak. Bazen kaldırma çerçevesi parçasında işaretlendirildiğine göre, bu yüzden AOI'nin reflo ateşinden sonra kontrol edemeyecek. Solderability.

Reflow fıçı (Reflow)

Ateş tahtasının amacı, sol pastasını eritmek ve parça ayakta ortak bir altın (IMC) oluşturmak, yani devre tahtasının elektronik parçalarını çözmek ve sıcaklığın yükselmesi ve düşüşüşünün sıcaklığı sıcaklık profilinin tüm devre tahtasının çözümün kalitesini etkileyecek. Yüzücünün özelliklerine göre, genel refloz ateşi önısıtma bölgesini, ıslama bölgesini, refloz bölgesini ve soğutma bölgesini ayarlayacak. SAC305 solder yapıştığı şu anki önümüzlü süreç ile erime noktası yaklaşık 217°C ile ilgili, yani solder yapıştığını düzeltmek için bu sıcaklıktan en azından yüksek olmalı. Ayrıca, maksimum sıcaklığın 250°C'den fazla olmaması gerekiyor, yoksa bu kadar yüksek sıcaklığına dayanamıyorlar diye birçok parça deforme edilecek. Ya da erit.

Aslında devre tahtası reflou ateşinden geçtikten sonra tüm devre tahtası tamamlandı. Eğer el çözülülü parçalar için istisnalar varsa, geri kalan bölümleri yanlışlıklar veya yanlışlıklar için devre tahtasını kontrol etmek ve test etmek.

Optik Denetim Solderability (AOI, Otomatik Optik Denetim) Seçeneği

Her SMT üretim çizgisinin optik bir kontrol makinesi yok (AOI). AOI'yi ayarlama amacı şu ki, sonraki açık ve kısa devre elektronik testi (ICT) için çok yüksek yoğunluğu olan bir devre tahtası kullanılamaz, bu yüzden AOI'nin yerine kullanılır, fakat AOI'nin optik yorumlaması için kör noktaları olduğu için, mesela, bölümün altındaki soldağı yargılamaz. Şu anda sadece bölümün mezar tonu ya da yanlış olduğunu kontrol edebilir, kayıp parçaları, değiştirme, polaritet yöntemi, kalın köprüsü, boş solder, etc. Fakat bu şekilde, yanlış karıştırma, BGA karıştırma kalitesini, dirençlik değeri, kapasitet değeri ve induktans değeri gibi parçaların kalitesini yargılaması imkânsız. Bu yüzden şimdiye kadar tamamen ICT'i değiştirme

Bu yüzden, sadece AOI'nin ICT'i değiştirmek için kullanılırsa, hâlâ kalite açısında bazı riskler var ama ICT %100 değildir. Sadece sınavın kapatma oranı birbirimize karşılık verildiğini söyleyebilir. Umarım %100 kazanmak istiyorum, bu yüzden bir ticaret yapmam gerekiyor.

Yükleme (yükleme)

Tahta toplandıktan sonra, SMT makinesinin kalitesine etkilenmeden tahtayı otomatik olarak seçip yerleştirmesini sağlayan dergisine (dergi) dönecek.

Bütün ürün görsel inceleme (Görsel Müfettiş)

AOI istasyonu olup olmadığına rağmen, genel SMT satırı hala devre tahtasının toplandığından sonra bir defekte olup olmadığını kontrol etmek için devre tahtasının görüntü kontrol alanı ayarlayacak. Eğer AOI istasyonu varsa, görüntü kontrol personelini azaltır. Yükseklik, çünkü hala AOI'nin okuyamadığı yerleri kontrol etmemiz gerekiyor, ya da AOI'nin kötü sonuçlarını kontrol etmemiz gerekiyor.

Touch up

Bir parçayı yeniden birleştirdiğinde demir ve sol kablo kullanın. Soldering sırasında, bazı yüksek sıcaklıkta tutulmuş soldering demir, sıcaklık kalın teli eriyecek kadar yeterli bir sıcaklığa ulaşana kadar parçasının ayağına dokunacak ve kablo eriyecek ve kalın kablo soğulacağından sonra, parçalar devre tahtasına çökülecek.

Ellerini yıkama parçaları sıkıştırdığında bir sürü fuma olacak ve bu fumalar bir sürü a ğır metal içecek. Bu yüzden operasyon bölgesi fuma tüketme ekipmanları ile hazırlanmış olmalı ve operatörün bu zararlı fumaları içmesine izin vermeyeceğini denemelisin.

PCB Açık/Kısa Döngü Test (ICT, Döngü Test)

ICT ayarlamasının amacı, devre masasındaki parçalar ve devrelerin açık ya da kısa olup olmadığını test etmek. Ayrıca, bu parçaların yüksek sıcaklık refleksiyonu çözdüğünü belirlemek için, yakın parçaların hasar edildiği, yanlış parçaların, kayıp parçalarının fonksiyonun hasar edildiğini belirlemek için, çoğu parçaların temel özelliklerini de ölçülebilir. Böylece.

PCB fonksiyonu test (Funksiyon test)

PCBA fonksiyonu test

Funksiyon testi, ICT eksikliğine uygulamak, çünkü ICT sadece devre tahtasında a çık ve kısa devreleri teste ediyor, BGA ve ürünler gibi diğer fonksiyonlar teste edilmedi, bu yüzden devre tahtasında tüm fonksiyonları teste etmek için fonksiyon teste makinesini kullanmak gerekiyor.

Panel (toplama tahtası paneli)

General circuit boards will undergo panelization to increase the efficiency of SMT production. Genelde "birkaç-in-one" tahtalar, iki-in-one (2-in 1) ve 4-in-one (4-in 1). Bekle. Tüm toplantı operasyonları tamamlandıktan sonra, tek tahta kesilmeli (panelden ayrılmalı). Bazı devre tahtaları yalnızca tek tahtaları da ekstra tahta kenarlarını kesmeli.

Devre tahtasını kesmek için birçok yol var. Bir kılıç kesme makinesi (Scoring) veya doğrudan el katlaması (önerilmez) kullanarak V-cut (V-cut) tasarlayabilirsiniz. Daha kesin devre tahtaları bir yol ayırma makinesini kullanacak. Elektronik parçalara ve devre tahtalarına zarar vermeyecek, fakat maliyetler ve çalışma saatleri daha uzun.