Test çevresinin stratejisini formüle etmeden önce, hazırlanma ve anlama anahtarlar. Teste stratejisine etkileyen parametreler:

Tam bağlantı ve büyük testler her zaman basılı devre tahtalarının üretilmesi hedefidir. Genelde tam erişim sağlamadığı dört sebep var:

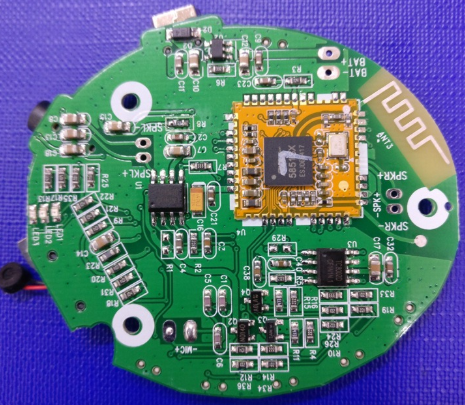

1. Devre tahtası boyutu. Tasarım daha küçük. Sorun testi tahtasının "ekstra" ayak izi. Maalesef, çoğu tasarım mühendislerinin yazılmış devre masasında çözümleme erişilebilirliğinin (pcb) testi bu kadar önemli değil. Bu durum, devre tester in in basit tanıtımı (ICT) kullanmaya yetersiz olduğu için bir ürün mühendisi tarafından ayıklanması gerektiğinde tamamen farklı. Tam erişim mevcut değilse, testi seçenekleri sınırlanacak.

2. Funksiyon. Yüksek hızlı tasarımdaki performansın kaybı devre tahtasının performansını etkileyecek, ama ürün testabilitesi üzerinde etkisini yavaşça azaltır.

2. Tahta boyutu/düğüm sayısı. Bu, fiziksel tahta boyutunu varken hiçbir ekipman üzerinde teste edilemez. Neyse ki, bu problemi yeni test ekipmanları veya dış test ekipmanlarını kullanarak bütçesini artırarak çözebilir. Bütün düğümlerin sayısı mevcut ICT'den daha büyük olduğunda sorun çözmek daha zordur. DFT ekibi testi metodlarını anlamak zorunda ki, üretim bölümü en azından zaman ve para ile iyi ürünler üretilebilir. İçeri yatırılmış kendi testi, sınır taraması (BS) ve işletimli blok testi bunu yapabilir. Teşhisi test altında birimini desteklemeli. bu sadece kullanılan test metodların, mevcut test ekipmanların ve yeteneklerin ve üretim çevresinin hata spektrumunun derinliklerinden anlaşılmasıyla başarılanabilir.

3. DFT kurallarını kullanmak, takip etmek veya anlamak başarısız. Tarihi olarak, DFT kuralları üretim çevresini, süreç ve fonksiyonel testi ihtiyaçlarını ve komponent teknolojisini anlayan mühendisler veya mühendisler grupları tarafından uygulandı. Gerçek dünyada, bu süreç uzun ve tasarım, bilgisayar destekli tasarım (CAD) ve testi arasında iletişim gerekiyor. Bu tür herhangi bir tekrarlı çalışma insan hatasına yaklaşır ve pazar basıncısı altında hızlı hareket ediyor. Bugün endüstri DFT kurallarını kullanarak CAD dosyalarını değerlendirmek için otomatik "üretkenlik analizlerini" kullanmaya başladı. Bir sözleşme üreticisi (CM, sözleşme üreticisi) kullanıldığında, birçok kural takımı klasifik edilebilir. Bu metodun avantajları, kural sürekli ve hatasız ürün değerlendirmesi.

DFT ekibi mevcut testi stratejinden haberdar olmalı. Orijinal ekipman üreticileri daha fazla CM'e güvenmeye başladığında, kullanılan ekipman bitkilerden bitkilere farklı. Eğer üreticinin süreci açık değilse, çok ya da çok az testler kullanılabilir. Existing test methods include:

PCB'deki komponentin pozisyonunu doğrulamak için görüntü ve karşılaştırma kullanarak el veya otomatik görüntü testi kullanarak. Bu teknik uygulamanın birkaç yolu var:

Bir. Yavaş görüntü en genişlikle kullanılan internet testi metodu, fakat üretim kapasitesinin arttığı ve devre tahtalarının ve komponentlerinin azalması yüzünden bu metodu bulaşılabilir. Ana avantajları başlangıç maliyeti düşük ve test fixtürü yok. Ana belirtiler uzun sürelik maliyetlerdir, sonsuza dektif edilmesi, zor veri koleksiyonu ve elektrik testi ve görsel sınırlar yok.

İki. Otomatik optik kontrol (AOI) üretim defeklerini tanıma yeni bir yöntemdir. Genelde daha önce ve daha sonra kullanılır. Bu, hızlandırma zamanı azaltmak için "öğrenme ve karşılaştırma" programlarını kullanan elektrik olmayan, sabitlenmeyen internet teknolojisi. Otomatik görüntü polyarlık, maddelerin varlığı ve yokluğu için daha iyi, son maddelerin orijinal "öğrenmiş" maddelerin benzeri olduğu s ürece. Ana avantajları kolay izleme ve teşhisleme, hızlı ve kolay program ın geliştirmesi ve fixtürler yok. Ana belirtiler kısa devre tanıma yeteneği, yüksek başarısızlık hızı ve elektrik testi yok.

Üç. Otomatik X-ray denetimi (AXI) şu anda topu grizlerinin kalitesini (BGA) ve gizlenmiş solder toplarının kontrol etmek için kullanılan tek yöntemdir. İlk süreç sıkıntılarını bulmak ve işlerini azaltmak için elektrik olmayan, bağlantı olmayan bir teknolojidir. Bu bölgedeki ilerleme geçiş/başarısız veri ve komponent seviyesi teşhisleri içerir. Şu anda iki ana AXI yöntemi var: iki boyutlu (2d), tamamlanmış tahta ve üç boyutlu (3d), farklı açılarda çoklu görüntüleri vuruyor. Ana avantajı BGA'nin eşsiz kaliteli ve içerikli parçalar kontrol araçlarıdır, fixtür maliyeti yok. Ana belirtiler yavaş hızlıdır, yüksek başarısız hızlıdır, zor bir tekrar çözücü denetim, yüksek bir tahta maliyeti ve uzun program geliştirme zamanı.

Dört. Yapılacak defekt analizi (MDA) yüksek ses/düşük karışık ortamlar için iyi bir araç. Testler sadece üretim defeklerini teşhis etmek için kullanılır. Geri kalan düşürme teknolojisi kullanılmadığında testerler arasında tekrarlanabileceği bir sorun. Ayrıca MDA'nın dijital sürücüsü yok, bu yüzden programlama kurulundaki komponentler ya da firmware üzerinde çalışma testleri yapmak imkansız. Test zamanı görüntü kontrol zamanından daha kısa ve MDA üretim hatının beat hızını alabilir. Bu yöntem bir iğne yatağını kullanır, böylece çıkış teşhis edilebilir.

Ana avantajları, başlangıç maliyeti düşük, işlemde düşük maliyeti, düşük programlama ve program tutma maliyeti, yüksek çıkış, kolay izleme teşhisi ve hızlı tam kısa ve açık devre testi. Ana belirtiler, malzemelerin (BOM) yasası test altında birimlere uygun olup olmadığını doğrulamak için yeteneklidir. Dijital doğrulama, fonksiyonel test kapasitesi, firmware araması ve genellikle test kapatma belirtisi yok. Tahta ve tahta çizgi tekrarlanabileceği, fixture maliyeti ve kullanım sorunları.

Beş. Son yıllarda, mekanik precizit, hızlık ve güveniliğin geliştirilmesi yüzünden uçan sonda testlerinin geniş olarak kullanıldı. Ayrıca, hızlı değiştirme, prototipleme ve düşük ses üretme için pazarın ihtiyaçları ideal bir test seçeneğini denemek için fiks test sistemi gerekmez. En iyi sonda çözümü öğrenme yeteneklerini ve BOM testini sağlar. Bu testi sürecinde otomatik olarak monitori arttıracak. Probe yazılımı CAD verileri yüklemek için kolay bir yol sağlamalı, çünkü X-Y ve BOM verileri programlama sürecinde kullanılmalı. Tek tahtın bir tarafındaki düğümlerin erişilebilirliği tamamlanmamış olabilir, test üretim yazılımı otomatik olarak tekrarlamayan bölüm program ı oluşturmalıdır.

Sonda, dijital, analog ve karışık sinyal komponentlerin bağlantısını test etmek için vektörsüz teknolojiyi kullanır; Kullanıcı UUT'nun her iki tarafında kapasitet tabakları kullanabilir.

Uçan sonda testisinin en hızlı avantajları, en hızlı zaman-pazar aracı, otomatik test üretimi, fixtür maliyeti yok, iyi tanıtım ve kolay programlama. Ana kısıtlıklar düşük çıkış, sınırlı dijital kaplama, sabitlenmiş maliyetler ve kullanım sorunlarıdır.

6. Funksiyonel testi en eski otomatik testi prensipi olarak söyleyebilir ve önemlisi yenilenmiş. Çeşitli ekipmanla tamamlanabilir. Birkaç örnek vermek için:

Son ürün testi çalışma testlerinin en yaygın yöntemidir. Toplantıdan sonra son birimini test etmenin maliyeti yüksektir, bu da operasyon hatalarını azaltır. Fakat tanıtım, maliyete ekleyen yoktur ya da zordur. Sadece son ürünü teste yaparak, otomatik testi yazılım ya da donanım koruması sağlamazsa ürüne zarar verme şansı var. Son ürün testi de çok yavaş ve genellikle çok uzay alır. Standart uygulaması gerektiğinde, bu metod genellikle kullanılmaz çünkü genellikle parametre ölçümlerini desteklemez.

Son ürün testlerinin en düşük maliyeti, bir kere toplantı, ürün ve kalite güvenliğinin en önemli avantajları. Ana kısıtlık devre tanımlaması, yüksek destek maliyeti ve parametre tanımlama yeteneğine sebep olmadığı için temel kısıtlık çözümleri, yavaş hızlı, uzun süre maliyeti, FPY, devre tahtası veya makine hasarı düşük.

Son sıcaklık modelleri genelde birbirimizin farklı fırsatlarında yerleştirilir, sadece son testinde değil. Teşhisleme konusunda, son ürün testinden daha iyidir, fakat özel bir test birimi ayarlaması gerektiğine göre maliyeti daha yüksektir. Eğer program ı arızasızlandırma sadece özel bir tahta testlerse, fiziksel modeli son ürün testinden daha hızlı olabilir. Ne yazık ki, koruma eksikliği yüzünden, önceki süreçte kısa bir devre teşhis edilmediyse test kolu hasar edilebilir.

Ana avantajı düşük başlangıç maliyetidir. Ana belirtiler düşük uzay etkisizliğidir, test ekipmanlarının yüksek destek maliyeti, teste biriminin kısa devre hasarı ve parametre test kapasitesi yok.

Lazerler gibi temas olmayan testi metodları PCB testi teknolojisindeki son gelişmelerdir. Bu teknoloji çıplak tahtalar alanında doğrulanmış ve doldurucu tahtalarındaki testler düşünülüyor. Bu teknoloji sadece görüntü çizgisini kullanır, yanlışlıkları keşfetmek için korunulmayan erişimi kullanır. Her test en azından 10 milisaniye. Bu büyük ölçekli bir üretim hattı için yeterince hızlı.

Ana avantajları hızlı üretim, sabitlenmiş ekipmanlara, görüntü/kapatma kanallara ihtiyacı yok; Ana belirtiler düşük test etkileşimliliği, yüksek başlangıç maliyeti ve birçok bilgilendirme ve kullanma sorunlarıdır.