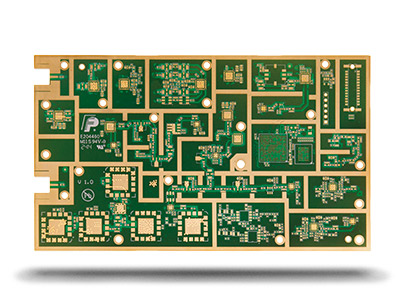

Con el vigoroso desarrollo de la industria de placas de pcb, cada vez más ingenieros y técnicos se han unido al diseño y fabricación de placas de pcb. Sin embargo, debido a que hay muchas áreas involucradas en la fabricación de placas de pcb, y tengo un número considerable de ingenieros de diseño de placas de PCB (personal de diseño) que no participan o participan en el proceso de producción y fabricación de placas de pcb, el proceso de diseño se centra en el rendimiento eléctrico y las funciones del producto, pero La planta de procesamiento de placas de PCB aguas abajo recibe pedidos. En el proceso de producción real, hay muchos problemas por razones de diseño. sin tener en cuenta la dificultad de procesamiento del producto, la prolongación del ciclo de procesamiento o los peligros ocultos del producto, para estos problemas que no favorecen la producción de procesamiento, para facilitar la expresión, desde el corte, perforación, cableado, soldadura, caracteres, Tratamiento de la superficie y análisis de la formación:

1. la apertura considera principalmente el grosor de la placa y el grosor del cobre: para las placas con un grosor superior a 0,8 mm, la serie estándar es: 1,0 1,2 1,6 2,0 3,2 mm, y las placas con un grosor inferior a 0,8 mm no se consideran Series estándar. 0,40,6 mm, este material se utiliza principalmente en la capa interior de las placas multicapa. Al elegir el grosor de la capa exterior, preste atención al grosor del cobre, el grosor de la soldadura, el tratamiento de la superficie (estaño, chapado en oro, etc.) y el grosor de los caracteres y el aceite de carbono. El espesor de la placa de estaño será superior a 0075 - 0,15 mm. por ejemplo, cuando el producto terminado necesite un espesor de 2,0 mm, cuando se elija habitualmente una placa de 2,0 mm para el corte, el espesor de la placa terminada alcanzará los 2,1 - 2,3 MM teniendo en cuenta la tolerancia de la placa y la tolerancia de procesamiento. si El diseño requiere que el espesor del producto terminado no sea superior a 2,0 mm, La placa debe utilizar una placa no convencional de 1,9 mm. La planta de procesamiento de placas de PCB necesita pedir temporalmente al fabricante de placas, y el ciclo de entrega se volverá muy largo. Al hacer la capa interior, el grosor laminado se puede ajustar a través del grosor y la configuración estructural del preimpregnado (pp), y el rango de selección de la placa central puede ser flexible. MM también puede ser de 1,0 mm, siempre y cuando el espesor de la lámina se controle dentro de un cierto rango, se pueden cumplir los requisitos de espesor del producto terminado. Además, hay problemas de tolerancia al grosor de la placa. Al considerar las tolerancia de montaje del producto, los diseñadores de placas de PCB también deben considerar la tolerancia del grosor de las placas después del procesamiento de las placas de pcb. Hay tres aspectos principales que afectan la tolerancia del producto terminado, a saber, la tolerancia de la placa, la tolerancia de la laminación y el engrosamiento de la capa exterior. Tolerancia Ahora se ofrecen varias tolerancias tradicionales de la placa como referencia: (0,8 - 1,0) + 0,1 (1,2 - 1,6) + 0,13 2,0 ± 0,18 3,0 ± 0,23 las tolerancias de laminación se controlan dentro de ± 0,05 - 0,1 en función de las diferentes capas y espesores entre mm. especialmente para placas con conectores de borde de placa, como enchufes impresos, Es necesario determinar el grosor y la tolerancia de la placa de acuerdo con los requisitos de cooperación con el conector. El problema del espesor del cobre superficial, debido a que el cobre poroso debe completarse mediante inmersión química en cobre y galvanoplastia de cobre, si no se realiza un tratamiento especial, cuando el cobre poroso se engrosa, el espesor del cobre superficial se engrosará juntos. Según el estándar IPC - A - 600g, el espesor del cobre recubierto en las clases 1 y 2 es de 20 micras y en la clase 3 es de 25 micras. Por lo tanto, al hacer una placa de circuito, si el espesor del cobre requiere un espesor de cobre de 1oz (30,9 um), el material a veces se corta en función del cable. La selección de Hoz (15,4 um) por ancho / espaciamiento de líneas permite alcanzar 33,4 um, además de la tolerancia permitida de 2 - 3 um. si se opta por 1oz para el corte, el espesor del cobre terminado alcanzará los 47,9 um. se pueden deducir otros cálculos de espesor del cobre, y así sucesivamente. 2. La perforación tiene en cuenta principalmente la tolerancia del tamaño del agujero, el tamaño del agujero pregrande, los problemas de mecanizado del agujero al borde de la placa, el diseño del agujero no metálico y el agujero de posicionamiento: en la actualidad, la punta de mecanizado de la perforación mecánica es de 0,2 mm, pero debido al espesor del cobre en la pared del agujero y el espesor de la capa protectora, Es necesario aumentar el tamaño del agujero de diseño durante la producción, la placa de pulverización de estaño 0,15 mm y la placa de oro 0,1 mm. la pregunta clave aquí es si la distancia entre el agujero y el circuito y la lámina de cobre cumple con los requisitos de procesamiento si el tamaño del agujero aumenta. ¿¿ son suficientes los anillos de soldadura de las almohadillas de circuito diseñadas originalmente? Por ejemplo, el diámetro del agujero es de 0,2 mm y el diámetro de la almohadilla es de 0,35 mm. los cálculos teóricos muestran que 0075 mm en un lado del anillo de soldadura se puede mecanizar completamente, pero no hay soldadura después de expandir la producción de la boquilla del taladro de acuerdo con la placa de Estaño. Llama Si los ingenieros de cam no pueden hacer las almohadillas más grandes debido a problemas de espaciamiento, no pueden producir placas de circuito. Problema de tolerancia del agujero: en la actualidad, la tolerancia de perforación de la mayoría de las plataformas de perforación nacionales es de ± 0,05 mm, junto con la tolerancia del espesor del recubrimiento en el agujero, la tolerancia del agujero metálico se controla en ± 0075 mm, Y la tolerancia del agujero no metálico se controla en ± 0,05 mm. otro problema que se puede ignorar fácilmente es la distancia de aislamiento desde la perforación hasta la capa interior del cobre o del cable eléctrico de la placa multicapa. Debido a que la tolerancia de posicionamiento de perforación es de ± 0075 mm, durante el proceso de laminación, la tolerancia de expansión y deformación gráfica de la placa de presión interna cambia a ± 0,1 mm. Por lo tanto, en el diseño, la distancia entre el borde del agujero de la placa de 4 capas y el alambre o la piel de cobre está garantizada por encima de 0,15 mm, y el aislamiento de la placa de 6 o 8 capas está garantizado por encima de 0,2 mm, lo que facilita la producción. Hay tres métodos comunes para hacer agujeros no metálicos: sellos de película seca o tapones coloidales, que permiten eliminar el cobre chapado en los agujeros durante el grabado porque no hay protección contra la corrosión. Preste atención al sellado de película seca, el diámetro del agujero no debe ser superior a 6,0 mm, y el agujero del tapón de las partículas de caucho no debe ser inferior a 11,5 mm. además, se utilizan perforaciones secundarias para hacer agujeros no metálicos. Independientemente del método utilizado, no debe haber cobre en un rango de 0,2 mm alrededor del agujero no metálico. El diseño de los agujeros de posicionamiento es a menudo un problema fácil de ignorar. Durante el procesamiento, prueba, punzonado o fresado eléctrico de la placa de circuito, es necesario utilizar agujeros mayores de 1,5 mm como agujeros de posicionamiento de la placa fija. En el momento del diseño, es necesario