Cómo comprobar loS defectos de montaje en el sistema de En el interiorspección moderNo.Análisis de las causas fundamentales Componente pcba Defecto, Exploración del sistema de medición 6sigma.

1.Introducción

¿Cómo se producen los defectos de montaje? ¿Por qué algunos de los componentes pcba producidos en la línea de montaje cumplen los requisitos y otros son reelaborados interminablemente debido a múltiples errores de montaje? ¿Por qué la calidad del montaje varía de un lote a otro? Lo que es más importante, qué experiencia debemos aprender de estos cambios y qué debemos hacer para eliminar los cambios en el ensamblaje de pcba. El problem a anterior es la trazabilidad de la producción de Seis Sigma, una letra griega que describe la distribución o dispersión de la media de cualquier parámetro de proceso, es decir, la desviación estándar. Six Sigma utiliza la tecnología estadística para determinar el Estado del proceso midiendo la capacidad del proceso, luego descubre las principales variables que influyen en la capacidad del proceso a través del análisis comparativo, utiliza el método de optimización del proceso para encontrar la Ley de cambio, y luego lo elimina. O control, mejorar el ciclo de control mediante la medición y el análisis continuos, mejorar continuamente la capacidad del proceso, y finalmente alcanzar o superar el nivel de 6 Sigma.

2.montaje de Sigma y pcba

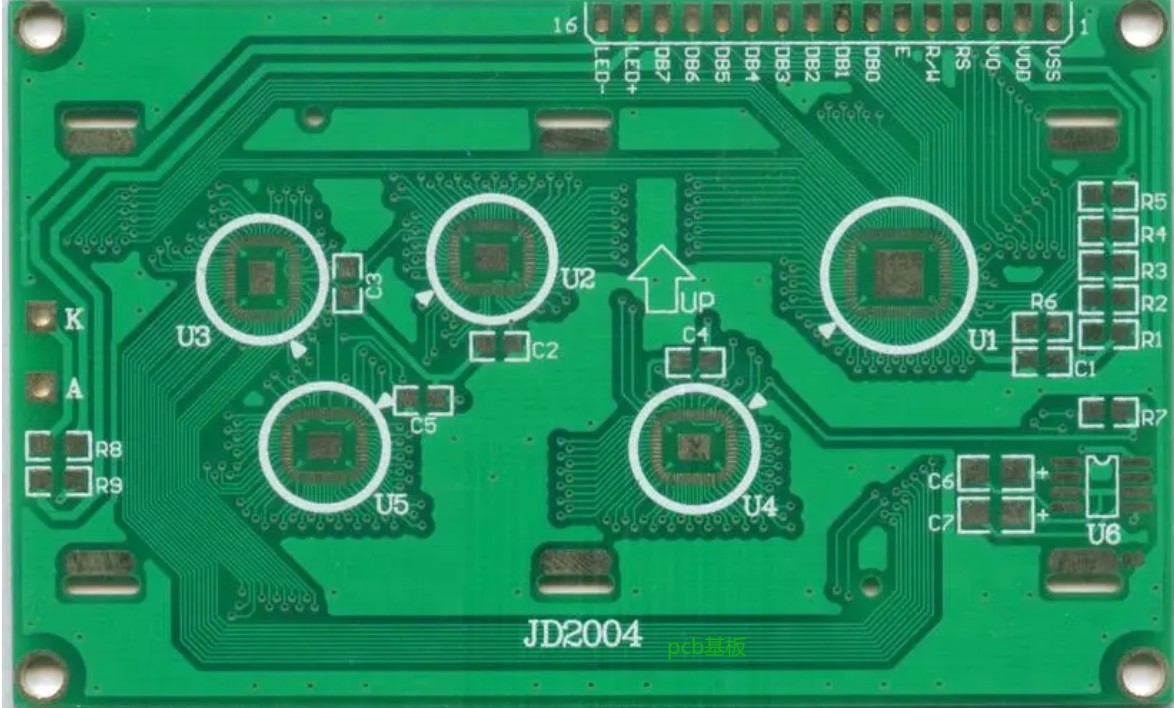

La variabilidad se refiere a cualquier cambio que pueda tener un efecto negativo potencial en la calidad del producto.PCB Board El diseño debe tener en cuenta la fiabilidad de sus propiedades eléctricas y mecánicas,Por ejemplo,tolerancias de diseño de la almohadilla de montaje,Diseño de patrones de almohadilla,Etc.Segundo, El tamaño y la calidad de los componentes y materiales utilizados para el montaje de pcba también influyen en la calidad del montaje,Los cambios en el propio proceso de montaje también afectan a la calidad de las piezas Componente pcba. In Componente pcba, La variación es el "enemigo".Después de eliminar las fuentes de diferencias obvias en el diseño y los materiales,El resto son variantes del propio proceso pcba, usando PCB Boards, Componente, Pasta de estaño,Etc.Representación de datos de atributos inesperada, Reparación de defectos causados por cambios en el proceso, Los datos del atributo son generalmente positivos/no, Vale/Desagradable,I/Datos del tipo o. Grado de cambio en el proceso de registro de datos variables, No se expresa directamente como un defecto, sino como datos de tipo numérico,Tipo de medición,Etc.Debe registrarse y relacionarse con los datos del atributo, Defecto inesperado, Probabilidad de defectos. La comprobación de datos de atributos es un método para ver si hay cambios inaceptables. Las características y frecuencias de los datos de atributos están relacionadas con las fuentes de variación. Los defectos se encuentran generalmente durante las pruebas de circuitos, Pruebas funcionales, Análisis automático de imágenes ópticas o inspección visual manual, U otros métodos para examinar el pcba. Algunos cambios en la fabricación de pcba son inevitables, Necesidad de adoptar medidas tempranas para evitar que esto suceda, Esto se llama "cambio de proceso aceptable".. APV es generalmente una tolerancia en el proceso de montaje o una diferencia mecánica aceptable en un componente, Materias primas, Etc.. APV genera datos variables,Pero no es una fuente de defectos en el producto final.Si hay defectos incuestionables o reparados debido a APV, Problemas de diseño o fabricación que deben mejorarse con antelación.Los cambios inaceptables del proceso se refieren a los cambios que no se detectan y que inevitablemente conducen a defectos o tienen una alta probabilidad de defectos.. El proceso de JINLI debe aceptar APV, Detectar y rechazar UPV. 6Sigma para definir los métodos y errores necesarios para distinguir entre APV y UPV. Para identificar los cambios y proporcionar mediciones continuas de los cambios y los defectos resultantes,En la producción real de pcba, debemos entender todo tipo de datos y datos de atributos. Para realizar mediciones,Necesidad de comprender el mecanismo de medición de los datos variables de medición y los datos de atributos en la producción de pcba. La prueba de datos de atributos es la clave de la inspección y prueba en la producción actual de PCB. Moderno Componente pcba Las fábricas suelen estar equipadas con sistemas modernos de detección,como el análisis automático de imágenes ópticas,Probador en línea, Y el probador de funciones escanea y detecta defectos y envía los resultados de la inspección al operador.

3.Principales fuentes de defectos de montaje de productos electrónicos

Debido a que todas las variaciones pueden causar defectos, la variación es el "enemigo" de la producción. En combinación con el proceso de producción de pcba,discutimos principalmente la fuente de defectos en la producción de SMT.En combinación con la impresión de pasta de soldadura, la soldadura de reparación y la soldadura de reflow,se discuten los siguientes procesos:

Impresión de pasta de soldadura: error (problema): falta de impresión de pasta de soldadura, cortocircuito de pasta de soldadura, contaminación de pasta de soldadura. Diferencia (cambio): área de recubrimiento de pasta de soldadura, altura de recubrimiento de pasta de soldadura, volumen de recubrimiento de pasta de soldadura, patrón de recubrimiento de pasta de soldadura.Inspección:recubrimiento/ausencia de pasta de soldadura, inspección de almohadillas adyacentes, inspección de la zona de recubrimiento de pasta de soldadura. Medición: área de recubrimiento de pasta de soldadura,altura de recubrimiento de pasta de soldadura, volumen de recubrimiento de pasta de soldadura, patrón de recubrimiento de pasta de soldadura. SMD: error (problema): falta de componente,dirección de componente incorrecta,daño de componente,error de componente.Mordedura diferencial: eje X - y - Z,registro de piezas / almohadillas, registro de montaje.Comprobación:componentes pegados / faltantes,marcas/marcas de dirección de componentes,formas de embalaje de componentes.Medición: eje X - y - Z, alineación de componentes / almohadillas,alineación de montaje.Reflow Fault (problem a): características de colocación de componentes, montaje de componentes,fenómeno de lápida,talón de soldadura, cortocircuito de soldadura,Etc.

4.Detección automática de imágenes ópticas

Durante el proceso de montaje, la cantidad de pasta de soldadura y la forma de la Junta de soldadura de los productos semiacabados, el espesor de los cables de la placa de circuito desnudo y los defectos de los cables deben inspeccionarse continuamente, que normalmente no pueden detectarse mediante pruebas en línea o pruebas funcionales. La detección automática de imágenes ópticas es un método ampliamente aceptado y eficaz. En la actualidad, la detección automática de imágenes ópticas adopta dos métodos: la detección de reglas de diseño y el reconocimiento de patrones. El método de comprobación de las reglas de diseño consiste en comprobar el patrón del Circuito de acuerdo con dos reglas dadas, por ejemplo, todas las conexiones deben terminar en juntas de soldadura, la anchura de todos los cables no debe ser inferior a 0127 mm, y el intervalo entre todos los cables no debe ser inferior a 0102 mm. Este método puede garantizar la corrección del circuito probado. El reconocimiento de patrones es comparar la imagen digital almacenada con el trabajo real. La inspección se realiza sobre la base de los documentos de inspección establecidos mediante la inspección de una buena placa de circuito impreso o modelo de vidrio, o sobre la base de los procedimientos de inspección establecidos en el diseño asistido por ordenador.La precisión depende de la resolución y del procedimiento de Inspección utilizado. El moderno sistema automático de detección óptica de imágenes puede garantizar que se puedan medir y rastrear los cambios mínimos de desviación de posición de X,y y (rotación) Cuando se detecten las características de colocación de los componentes. El proceso de Inspección es muy sensible,midiendo algunos cambios que deben eliminarse, como la posición, el tamaño y la imagen,y registrando algunos cambios aceptables del proceso, como cambios en el proveedor de componentes,dimensiones nominales, logotipos o colores predeterminados (permitidos), y características de posición del proceso de colocación de componentes.

5.Investigación y desarrollo del sistema de detección automática de imágenes ópticas

La repetibilidad de los resultados de las mediciones se refiere a la consistencia entre los resultados obtenidos de las mediciones sucesivas y múltiples del mismo objeto medido en las mismas condiciones de medición. La reproducibilidad de los resultados de las mediciones se refiere a la consistencia entre los resultados de las mediciones de los mismos objetos medidos en condiciones de medición cambiantes. Para el sistema moderno de Aoi, la repetibilidad de los resultados medidos es muy importante.Debido a que los cambios clave pueden ser identificados por el sistema Aoi, pero para llegar a una conclusión precisa sobre la tendencia de los cambios, el sistema Aoi debe tener una buena repetibilidad de la medición para distinguir los cambios en el proceso y los cambios en el propio sistema de medición. De acuerdo con los requisitos del índice de capacidad de ensayo, la selección del dispositivo estándar suele seguir el principio de un tercio,es decir,la relación entre la precisión del dispositivo estándar y la precisión del instrumento de medición debe mantenerse en 1/3. La relación entre el error límite de medición y la tolerancia se denomina coeficiente de precisión, que normalmente debe mantenerse en el rango de 1/ 3 a 1 / 10. El cálculo detallado de la incertidumbre de medición (rar) del sistema Aoi no se enumera aquí. La incertidumbre de medición del sistema moderno de AOI es superior a ± 0.4 mil cuando el factor de confianza es de 3,lo que significa que el 99.73% de los valores medidos están dentro de los límites superior e inferior de la especificación.

6.De hecho

¿Cuál es la incertidumbre de medición requerida por el sistema Aoi en la producción de Sigma pcba? En general, se considera que el tamaño actual del componente SMD es 0201. Si se detecta una desviación del 50% de la almohadilla,la medición requerida es de 0.127 mm. La incertidumbre de medición del sistema de medición de AOI es inferior a 00127 mm cuando el factor de confianza es 3. Para el ci encapsulado qfp actual,el tamaño es 04064mm 02032mm y el requisito de detección es del 50% de pad, es decir, cuando el factor de confianza es 3, La incertidumbre de medición del sistema de medición AOI es inferior a 001016 mm. La prueba 6sigma - pcba anterior significa que el cambio de ± 3 sigma desde el centro del valor de especificación se considera un cambio "normal o aceptable".

7.Medición de la capacidad del parche (pick and Place)

¿En la inspección del proceso SMd, cómo se seleccionan los criterios de Inspección para garantizar la repetibilidad de los Seis Sigma? Los siguientes son los componentes qfp0402 con una repetibilidad de ± 00508mm (factor de confianza 3) y un espaciamiento de 00508mm basado en la capacidad de proceso SMD. El 50% de la almohadilla de soldadura se toma como ejemplo para la inspección del proceso SMD. En primer lugar, se establece el valor medio para determinar la distribución de los resultados de medición de las estadísticas del proceso. Bajo el factor de confianza 3σ, la repetibilidad de colocación SMD es de ± 00508mm. Esta especificación es parte de las características inherentes del equipo y su fuente es muy importante. Si esta es la función del dispositivo, el usuario debe reconsiderarla. Si esta característica representa las características integradas de entrega, recogida y colocación del proceso SMd, incluyendo los cambios en el tamaño de los componentes SMD, el proveedor de PCB, la deformación de PCB, Etc.. debe descomponerse en las características del equipo realmente entregado o probar una serie de productos en diferentes condiciones de tiempo y temperatura. Se calculó la deriva de distribución de diferentes lotes de muestras. En segundo lugar, debemos darnos cuenta de que el 50% de los requisitos de inspección fuera del suelo son límites para las aplicaciones de inspección de recogida y colocación en procesos SMd, y muchos productos realmente especifican una tolerancia del 30% o menos. En tercer lugar, la desviación entre el componente y la almohadilla debe calcularse en un 50%. Para los componentes 0402qfp, una desviación del 50% de la almohadilla representa una desviación de 0127 mm. Por lo tanto, la incertidumbre de medición del sistema de medición de Aoi debe ser inferior a 00127 mm cuando se realice la inspección de Aoi. Se puede calcular que cuando el factor de confianza es 3, la desviación del 50% de la PAD se utiliza como requisito de detección para la distribución del proceso de ± 2 mils, que representa el límite de detección de colocación de 7σ (suponiendo que la distribución media se mantenga estable).

8.Conclusioneses

La producción de 6 Sigma pcba será nuestro objetivo. Combinación de 6 sigma con modernos equipos de detección automática de imágenes ópticas, Disminución significativa del número total Componente pcba Error demostrado.Durante la colocación del componente, Proporciona mediciones de posición precisas y repetibles para confirmar su rendimiento de 6 sigam. Asegurar el rendimiento de 6 sigam,La detección automática de imágenes ópticas es muy importante. Sistema automático moderno de detección de imágenes ópticas de tercera generación, Su repetibilidad, Actuar, La velocidad puede satisfacer las necesidades modernas Componente pcba Requisitos. Al mismo tiempo, Proporciona a los fabricantes mediciones clave del proceso de montaje y combina las estadísticas de inspección con el proceso de reparación para proporcionar un control de bucle cerrado completo para garantizar la calidad del producto Componente pcba Producción.