Sobre la tendencia de desarrollo de los sustratos de PCB para placas de circuito

Innovación continua en el tablero 1.fr-4

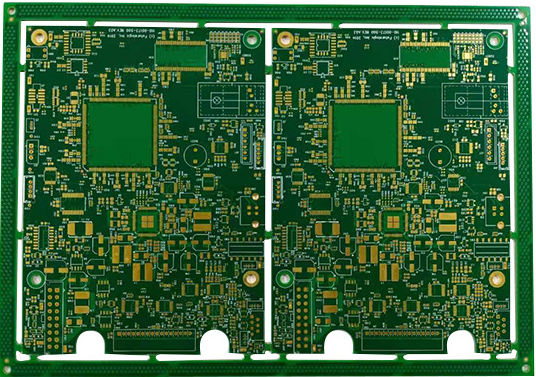

En resumen, el sustrato de placa de circuito impreso incluye principalmente tres materias primas principales: lámina de cobre, resina y refuerzo. Sin embargo, si estudias más a fondo la matriz actual y miras sus cambios a lo largo de los años, encontrarás que la complejidad del contenido de la matriz es realmente inimaginable. A medida que los fabricantes de placas de circuito en la era sin plomo se vuelvan cada vez más estrictos en la calidad de los sustratos, las propiedades y especificaciones de la resina y los sustratos sin duda se volverán más complejas. El desafío para los proveedores de sustratos es encontrar el mejor equilibrio entre las diversas necesidades de los clientes para obtener los beneficios de producción más económicos y proporcionar datos de sus productos a toda la cadena de suministro como referencia.

2. tendencias de la industria que lideran las especificaciones del sustrato

Algunas tendencias industriales continuas facilitarán la aplicación y adopción en el mercado de paneles de reformulación. Estas tendencias incluyen las tendencias de diseño de los paneles multicapa, las regulaciones de protección ambiental y los requisitos eléctricos, que se describen a continuación:

2.1 tendencias de diseño de placas multianchas

Una de las tendencias actuales en el diseño de PCB es aumentar la densidad de cableado. Hay tres maneras de lograr este objetivo: la primera es reducir su ancho de línea y espaciamiento de líneas para acomodar un cableado cada vez más denso por unidad de área; El segundo es aumentar la capa de la placa de circuito. Números Por último, se reduce el tamaño del agujero y el tamaño de la almohadilla.

Sin embargo, cuando hay más líneas por unidad de superficie, su temperatura de funcionamiento inevitablemente aumentará. Además, a medida que aumente el número de capas de placas de circuito, las placas terminadas inevitablemente se volverán más gruesas al mismo tiempo. De lo contrario, solo se puede laminar con una capa dieléctrica más delgada para mantener el espesor original. Cuanto más grueso sea el pcb, mayor será el esfuerzo térmico en la pared del agujero causado por la acumulación de calor, lo que aumentará el efecto de expansión térmica en la dirección Z. Al seleccionar una capa dieléctrica más delgada, esto significa que se deben usar sustratos y películas con un alto contenido de pegamento; Sin embargo, un mayor contenido de pegamento dará lugar a un aumento de la expansión térmica y el estrés en la dirección Z del agujero. Además, reducir el tamaño del agujero aumentará inevitablemente la relación de aspecto; Por lo tanto, para garantizar la fiabilidad del agujero de chapado, el sustrato utilizado debe tener una menor expansión térmica y una mejor estabilidad térmica para evitar defectos.

Además de los factores anteriores, cuando aumenta la densidad de los componentes de montaje de la placa de circuito, la disposición de los agujeros de paso también se colocará más estrechamente. Sin embargo, esta acción hace que la fuga del haz de vidrio sea más intensa e incluso hace que el puente de fibra de vidrio de base se conecte entre las paredes del agujero, lo que provoca un cortocircuito. Este fenómeno de fuga de filamentos anódicos (caf) es uno de los temas de la era actual sin plomo de las láminas. Por supuesto, la nueva generación de sustratos debe tener una mejor capacidad de resistencia a CAF para evitar que ocurra con frecuencia en la soldadura sin plomo.

2.2 leyes y reglamentos de protección del medio ambiente

En muchas regulaciones, el RoHS limita el contenido de plomo durante el proceso de soldadura. La soldadura de estaño y plomo se ha utilizado en plantas de montaje durante muchos años. El punto de fusión de su aleación es de 183 ° c, y la temperatura del proceso de soldadura por fusión suele ser de unos 220 ° c.

El punto de fusión de las principales aleaciones de estaño, plata y cobre sin plomo (como sac305) es de unos 217 ° c, y generalmente la temperatura máxima durante la soldadura por fusión es de hasta 245 ° c. el aumento de la temperatura de soldadura significa que el sustrato debe tener una mejor estabilidad térmica para soportar los choques térmicos causados por múltiples soldaciones por fusión.

La directiva RoHS también prohíbe ciertos retardantes de llama que contengan halógenos, incluidos los polibromados y los polibromados. Sin embargo, el retardante de llama tbba, el más utilizado en los sustratos de pcb, en realidad no está en la lista negra de rohs. Sin embargo, debido a la reacción inadecuada de incineración de las placas que contienen tbba cuando se calientan, algunos fabricantes de máquinas completas de marcas todavía están considerando cambiar a materiales libres de halógenos.

2.3. requisitos eléctricos

Las placas de circuito PCB tienen requisitos eléctricos, aplicaciones de alta velocidad, banda ancha y radiofrecuencia, lo que obliga a las placas de circuito a tener un mejor rendimiento eléctrico, es decir, la constante dieléctrica DK y el factor de disipación DF no solo deben ser suprimidos, sino que también deben ser de placa completa. El rendimiento es estable en el Medio y también debe controlarse bien. Aquellos que cumplan con estos requisitos eléctricos también deben estar en desventaja en estabilidad térmica. Solo de esta manera, su demanda y cuota de mercado pueden aumentar día a día.