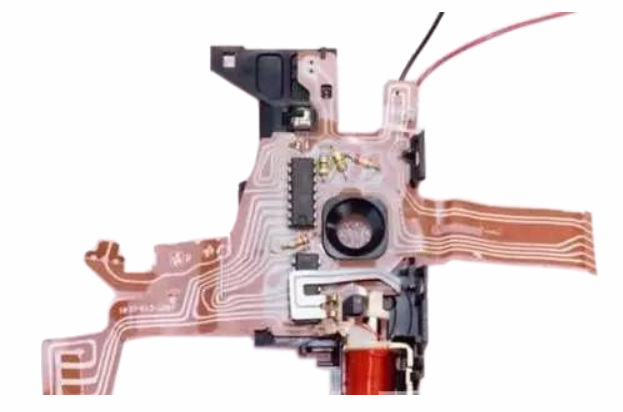

FPC también se llama placa de circuito flexible. El proceso de soldadura de procesamiento y montaje pcba de FPC es muy diferente del montaje de placas de circuito rígidas. Debido a que la dureza de la placa FPC no es suficiente, es relativamente suave. Si no utiliza una placa portadora especial, no podrá completar la fijación y la transmisión. No se pueden completar procesos SMT básicos como impresión, colocación y crisol.

Uno Preprocesamiento FPC

La placa FPC es relativamente suave y generalmente no se empaqueta al vacío cuando sale de la fábrica. Durante el transporte y almacenamiento, es fácil absorber la humedad del aire. Antes de que el SMT entre en la línea de producción, es necesario hornearlo previamente para forzar la descarga lenta de agua. De lo contrario, bajo el impacto de alta temperatura de la soldadura de retorno, el agua absorbida por el FPC se evaporará rápidamente y se convertirá en vapor de agua que sobresale del fpc, lo que puede conducir fácilmente a defectos como la estratificación y ampollas del fpc.

Sobre el proceso de procesamiento, montaje y soldadura de pcba de placas blandas FPC

Las condiciones de precotización suelen ser una temperatura de 80 - 100 ° C y un tiempo de 4 - 8 horas. En casos especiales, la temperatura se puede ajustar por encima de 125 ° c, pero el tiempo de cocción debe reducirse en consecuencia. Antes de hornear, se debe realizar una prueba de muestra pequeña para determinar si el FPC es capaz de soportar la temperatura de cocción establecida. También puede consultar a los fabricantes de FPC para obtener las condiciones de panadería adecuadas. Al hornear, FPC no debe apilarse demasiado. 10 - 202pnl es más apropiado. Algunos fabricantes de FPC colocan un pedazo de papel entre cada PNL para aislarlo. Es necesario confirmar si este papel de aislamiento puede soportar la panadería establecida. Temperatura, hornear si no es necesario eliminar el papel de salida. el FPC horneado no debe tener defectos obvios de decoloración, deformación, deformación, etc., y solo se puede poner en línea después de pasar el muestreo ipqc.

Dos Producción de placas de carga especiales

De acuerdo con el archivo CAD de la placa de circuito, se leen los datos de posicionamiento del agujero de fpc, se fabrican plantillas de posicionamiento de FPC de alta precisión y placas portadoras especiales, de modo que el diámetro del perno de posicionamiento en la plantilla de posicionamiento y el agujero de posicionamiento en la placa portadora son los mismos que el agujero de posicionamiento en fpc. Fósforos Muchos FPC tienen diferentes espesores porque quieren proteger una parte del circuito o por razones de diseño. Algunos lugares son más gruesos, otros más delgados y otros tienen placas metálicas reforzadas. Por lo tanto, la conexión entre la placa portadora y el FPC debe ser. la realidad es mecanizar, pulir y excavar las ranuras, y la función es garantizar que el FPC sea plano durante el proceso de impresión y colocación. El material de la placa portadora requiere ligereza, alta resistencia, baja absorción de calor, disipación rápida de calor y pequeña deformación de deformación después de múltiples impactos térmicos. Los materiales portadores comunes incluyen piedra sintética, placa de aluminio, placa de silicona, placa de acero magnética especial resistente a altas temperaturas, etc.

Tres Proceso de producción.

Aquí tomamos como ejemplo una placa de carga común para detallar los puntos SMT de fpc. Cuando se utilizan placas de silicona o pinzas magnéticas, la fijación del FPC es mucho más conveniente, no se necesita cinta adhesiva y los puntos de proceso para los procesos de impresión, reparación y soldadura son los mismos.

1. fijación del fpc:

Antes de realizar el smt, el FPC debe fijarse con precisión a la placa portadora. En particular, después de fijar el FPC a la placa portadora, cuanto más corto sea el tiempo de almacenamiento entre impresión, instalación y soldadura, mejor.

2. impresión de pasta de soldadura fpc:

FPC no tiene requisitos muy especiales para la composición de la pasta de soldadura. El tamaño y el contenido metálico de las partículas de la bola de soldadura dependen de la presencia de IC de espaciamiento fino en fpc. Sin embargo, el FPC tiene mayores requisitos para las propiedades de impresión de las pastas de soldadura y las pastas de soldadura deben tener una excelente thixotropía, que deben ser fáciles de imprimir y desmoldear y adherirse firmemente a la superficie del fpc, y no deben presentar defectos como el mal desmoldeo, la fuga de la plantilla bloqueada o el colapso después de la impresión.

3. parche fpc:

De acuerdo con las características del producto, el número de componentes y la eficiencia de colocación, se puede utilizar una máquina de colocación de media y alta velocidad para la colocación. Debido a que cada FPC tiene una marca Mark óptica para la localización, hay poca diferencia entre la instalación de SMD en FPC y la instalación en pcb. Cabe señalar que, aunque el FPC está fijado a la placa portadora, su superficie no puede ser tan plana como la placa dura de pcb. Definitivamente habrá una brecha parcial entre FPC y la placa portadora. Por lo tanto, es necesario establecer con precisión la altura de caída de la boquilla, la presión de soplado, etc., y reducir la velocidad de movimiento de la boquilla.

4. soldadura de retorno de fpc:

Se debe utilizar un horno de retorno infrarrojo convectivo de aire caliente forzado, lo que permite cambiar la temperatura en el FPC de manera más uniforme y reducir la aparición de malas soldaciones. Si usas cinta de un solo lado, porque solo puedes fijar los cuatro lados del fpc, la parte media se deforma bajo el aire caliente, la almohadilla se inclina fácilmente y el estaño fundido (estaño líquido a altas temperaturas) fluye, lo que resulta en soldadura vacía, soldadura continua y cuentas de estaño que aumentan la tasa de defectos del proceso.

5. inspección, pruebas y tableros de fpc:

Debido a que la placa portadora absorbe el calor en el horno, especialmente la placa portadora de aluminio, la temperatura es más alta al salir del horno, por lo que es mejor agregar un ventilador de enfriamiento obligatorio a la salida del horno para ayudar a enfriarse rápidamente. Al mismo tiempo, los operadores deben usar guantes térmicos para evitar quemaduras por portadores de alta temperatura. Al retirar el FPC soldado de la placa portadora, se debe aplicar una fuerza uniforme y no se debe usar fuerza bruta para evitar que el FPC se rasgue o se plique.

El FPC retirado se inspecciona visualmente bajo una lupa de más de cinco veces, centrándose en el pegamento residual en la superficie, el cambio de color, el teñido del dedo dorado, las cuentas de estaño, la soldadura vacía del Pin ic, la soldadura continua y otros problemas. Debido a que la superficie del FPC no es muy lisa, lo que hace que la tasa de error de juicio del Aoi sea muy alta, por lo general el FPC no es adecuado para la inspección del aoi, pero al usar accesorios de prueba especiales, el FPC puede completar las pruebas TIC y fct.

En el proceso de montaje y soldadura de dispositivos electrónicos flexibles pcba, el posicionamiento preciso y la fijación de FPC son la clave. La clave de la fijación es hacer una placa portadora adecuada. Le siguen la prepanadería fpc, la impresión, la colocación y la soldadura de retorno. Obviamente, el proceso SMT de FPC es mucho más difícil que el tablero duro de pcb, por lo que es necesario establecer los parámetros del proceso con precisión. Al mismo tiempo, la gestión estricta del proceso de producción también es importante. Es necesario garantizar que los operadores apliquen estrictamente cada una de las disposiciones del sop y cumplan con ellas. Los ingenieros y el ipqc deben intensificar las inspecciones para detectar las anomalías en la línea de producción a tiempo, analizar las causas y tomar las medidas necesarias para controlar la tasa de defectos de la línea de producción FPC SMT dentro de decenas de ppm.