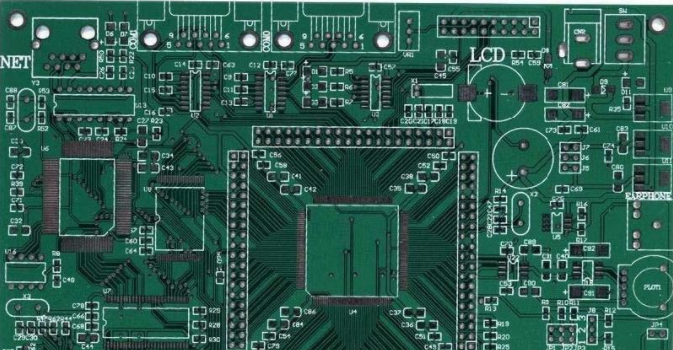

El cobre galvanizado es el recubrimiento previo más utilizado para mejorar la adherencia del recubrimiento. El recubrimiento de cobre es un importante componente de recubrimiento decorativo protector en el sistema cobre / níquel / cromo. Los recubrimientos flexibles de cobre con baja permeabilidad ayudan a mejorar la adherencia y la resistencia a la corrosión entre los recubrimientos. El cobre también se utiliza para la resistencia local a la cementación, la metalización de agujeros de placas de impresión y como capa superficial de rodillos de impresión. La capa de cobre de color tratada químicamente está recubierta con película orgánica y también se puede utilizar para la decoración. Este artículo introducirá los problemas comunes encontrados en el proceso de galvanoplastia de cobre en el proceso de PCB y sus soluciones.

1. problemas comunes del recubrimiento ácido de cobre

La galvanoplastia de sulfato de cobre ocupa una posición extremadamente importante en la galvanoplastia de pcb. La calidad del cobre recubierto ácido afecta directamente la calidad de la capa de cobre recubierto y las propiedades mecánicas relacionadas, y tiene un cierto impacto en el procesamiento posterior. Por lo tanto, cómo controlar la calidad del cobre ácido es una parte importante de la galvanoplastia de PCB y uno de los procesos difíciles de controlar en muchas grandes fábricas. Los problemas comunes del recubrimiento ácido de cobre incluyen principalmente los siguientes aspectos: 1. Galvanoplastia en bruto; 2. partículas de cobre galvanizadas (en la superficie de la placa); 3. pozo de galvanoplastia; 4. la superficie de la placa es blanqueada o el color es desigual. En respuesta a los problemas anteriores, se llegaron a algunas conclusiones y se realizó un breve análisis de las soluciones y medidas preventivas.

1. recubrimiento áspero

En general, el ángulo de la placa es relativamente áspero, la mayoría de ellos se deben a la corriente eléctrica excesiva de galvanoplastia. Puede reducir la corriente y usar el medidor de tarjetas para comprobar si la corriente muestra anomalías; Todo el tablero es áspero y generalmente no aparece, pero el autor se encontró con el cliente una vez y luego lo revisó.

Mañana, la temperatura será baja en invierno y el contenido de blanqueador será insuficiente; A veces, la superficie de algunas hojas descoloridas reprocesadas no está limpia, lo que puede ocurrir de manera similar.

2. partículas de cobre en la superficie de la placa de galvanoplastia

Hay muchos factores que pueden causar la aparición de partículas de cobre en la superficie de la placa. Desde el hundimiento del cobre hasta todo el proceso de transferencia del patrón, la galvanoplastia del cobre en sí es posible. El autor se encontró en una gran fábrica estatal que las partículas de cobre causaron depósitos de cobre en la superficie de la placa.

Las partículas de cobre en la superficie de la placa causadas por el proceso de inmersión de cobre pueden ser causadas por cualquier paso de tratamiento de inmersión de cobre. El desengrasado alcalino no solo causará ásperas en la superficie de la placa, sino que también causará ásperas en los agujeros cuando la dureza del agua es alta y el polvo de perforación es excesivo (especialmente si la placa de doble cara no está libre de aceite). También se pueden eliminar la áspera interior y las manchas leves en la superficie de la placa; Hay varias condiciones principales para la micropermentación: la calidad del peróxido de hidrógeno o ácido sulfúrico es demasiado pobre, o hay demasiadas impurezas de persulfato de amonio (sodio), generalmente se recomienda al menos CP. Además de la calidad industrial, también puede causar otras fallas de calidad; El contenido excesivo de cobre en la ranura de micro - grabado o la baja temperatura conducen a la precipitación lenta de cristales de sulfato de cobre; El líquido del tanque está turbio y contaminado.

La mayoría de las soluciones activadas son causadas por la contaminación o el mantenimiento inadecuado. Por ejemplo, la fuga de la bomba filtrante, la baja proporción de baño y el alto contenido de cobre (el tanque de activación se utiliza durante demasiado tiempo, más de 3 años) generan partículas suspendidas en el baño. O coloides de impurezas, adsorbidos en la superficie de la placa o en la pared del agujero, en este momento acompañados de la rugosidad en el agujero. Disolución o aceleración: el baño es demasiado largo para presentar turbidez, ya que la mayoría de las soluciones disueltas se preparan con ácido fluorobórico, lo que ataca la fibra de vidrio en el FR - 4 y provoca un aumento del silicato y la sal de calcio en el baño. Además, el aumento del contenido de cobre y el contenido de estaño disuelto en el baño dará lugar a la producción de partículas de cobre en la superficie de la placa.

El propio tanque de hundimiento de cobre se debe principalmente a la actividad excesiva del tanque, el polvo en la agitación del aire y la gran cantidad de partículas sólidas suspendidas en el tanque. Puede ajustar los parámetros del proceso, agregar o reemplazar el filtro de aire, filtrar todo el tanque y otras soluciones efectivas. El líquido del tanque debe mantenerse limpio y reemplazarse a tiempo cuando el líquido del tanque esté turbio para el almacenamiento temporal de placas de cobre después de la deposición de cobre. El tiempo de almacenamiento de la placa de cobre impregnada no debe ser demasiado largo, de lo contrario la superficie de la placa se oxidará fácilmente, incluso en soluciones ácidas, y la película de óxido oxidada es más difícil de tratar, por lo que también se producirán partículas de cobre en la superficie de la placa.

Las partículas de cobre en la superficie de la placa causadas por el proceso de hundimiento de cobre mencionado anteriormente, además de la oxidación superficial, generalmente se distribuyen de manera más uniforme y regular en la superficie de la placa, independientemente de la conducción eléctrica o no, la contaminación generada aquí causará. Las partículas de cobre producidas en la superficie de la placa de cobre galvanizada se pueden tratar paso a paso con algunas pequeñas placas de prueba y se tratan por separado para la comparación y el juicio. Para la placa de falla en el sitio, se puede resolver con cepillo suave y cepillo ligero; Proceso de transferencia de patrón: hay exceso de pegamento durante el desarrollo (película residual muy delgada, que también se puede recubrir y recubrir durante el proceso de galvanoplastia), o no se limpia después del desarrollo, o el tiempo de colocación de la placa trasera de transferencia de patrón es demasiado largo, lo que resulta en diferentes grados de oxidación de la superficie de la placa, Especialmente cuando la superficie de la placa está mal limpia o almacenada incorrectamente. cuando la contaminación del aire en el taller es grave. La solución es fortalecer el lavado de agua, fortalecer los arreglos de planificación y fortalecer la resistencia al lavado ácido y el desengrasamiento.

3. pozo de galvanoplastia

Este defecto también ha llevado a muchos procesos, desde la deposición de cobre, la transferencia de patrones hasta el pretratamiento de galvanoplastia, el cobre y el Estaño. La razón principal del hundimiento del cobre es que la cesta Colgante del hundimiento del cobre no está en su lugar durante mucho tiempo. Durante el proceso de microcorrupción, el líquido contaminado que contiene paladio y cobre gotea de la cesta colgante a la superficie de la placa, causando contaminación. Pozo. El proceso de transmisión gráfica se debe principalmente al mantenimiento deficiente del equipo y la limpieza del desarrollo. Hay muchas razones: la barra de absorción del rollo de cepillo de la máquina de cepillado contamina las manchas de pegamento, las vísceras del ventilador de cuchillo de aire en la Sección de secado están secas, hay masilla, etc., y la superficie de la placa delantera de impresión está cubierta por película o polvo. Inadecuado, la máquina de desarrollo no está limpia, la limpieza después del desarrollo no es buena, el defoamer que contiene silicio contamina la superficie de la placa, etc.

Pretratamiento de galvanoplastia, ya que el componente principal del baño es el ácido sulfúrico, ya sea desengrasante ácido, micro - grabado, prepreg y baño. Por lo tanto, cuando la dureza del agua es alta, aparecerá turbidez y contaminará la superficie de la placa; Además, algunas empresas tienen una mala encapsulamiento de los estantes colgantes. Durante mucho tiempo, se ha encontrado que los selladores se disuelven y difunden en los tanques por la noche, contaminando el líquido de los tanques; Estas partículas no conductoras se absorben en la superficie de la placa, lo que puede provocar diferentes grados de fosas de galvanoplastia para su posterior galvanoplastia.

4. la superficie del PCB es blanqueada o el color es desigual.

El propio tanque de cobre ácido puede tener los siguientes aspectos: el tubo de soplado se desvía de la posición original y la mezcla de aire es desigual; Fugas de la bomba filtrante o entrada de líquido cerca del tubo de soplado para inhalar aire, produciendo pequeñas burbujas de aire que se absorben en la superficie o borde del pcb, especialmente en los lados y esquinas de la línea; Además, puede que se hayan utilizado núcleos de algodón de mala calidad y no se hayan tratado a fondo. Los agentes de tratamiento antiestáticos utilizados en la fabricación de núcleos de algodón pueden contaminar el líquido de recubrimiento y causar fugas de recubrimiento. Esta situación puede aumentar la ventilación y limpiar la espuma del nivel del líquido a tiempo. Después de remojar el núcleo de algodón en ácido y álcali, el color de la superficie de la placa se vuelve blanco o desigual: principalmente debido a problemas de pulido o mantenimiento, y a veces puede ser un problema de limpieza después del lavado ácido y el desengrasamiento. Problemas de micro - grabado. Puede causar dislocación de la máquina de pulido de la columna de cobre, contaminación orgánica severa y temperatura excesiva del baño.