FPC mempunyai proses pemasangan dan penywelding PCBA yang sangat berbeza dari pemasangan papan sirkuit keras. FPC tidak mempunyai kesukaran yang cukup dan relatif lembut. Tanpa penggunaan papan pengangkut dedikasi, mustahil untuk menyelesaikan pemasangan dan penghantaran, serta proses SMT as as seperti cetakan, meletakkan, dan melewati kilang.

1. Preproses FPC

FPC relatif lembut dan secara umum tidak berkemas kosong bila meninggalkan kilang. Ia mudah untuk menyerap kelembapan dari udara semasa pengangkutan dan penyimpanan. Perubatan pembakaran awal diperlukan sebelum produksi SMT untuk perlahan-lahan dan kuat melepaskan basah. Jika tidak, di bawah kesan suhu tinggi penyelamatan balik, air yang diserap oleh FPC cepat paru-paru air dan keluar dari FPC, yang mudah menyebabkan cacat seperti lambat FPC dan foaming.

Keadaan pembakaran biasanya 80-100 selama 4-8 jam. Dalam keadaan istimewa, suhu boleh naik ke atas 125, tetapi masa bakar perlu dikurangkan sesuai. Sebelum memasak, perlu melakukan ujian sampel kecil untuk menentukan sama ada FPC boleh menahan suhu memasak ditetapkan. Apabila memasak, stacking FPC tidak sepatutnya terlalu banyak, 10-20PNL lebih sesuai. FPC selepas memasak seharusnya tidak mempunyai perubahan warna, deformasi, warping atau cacat lain, dan hanya boleh ditempatkan dalam produksi selepas melewati pemeriksaan IPQC.

2. Penghasilan papan pembawa dedikasi FPC

Menurut fail CAD papan sirkuit, baca data kedudukan lubang FPC untuk menghasilkan templat kedudukan FPC dengan ketepatan tinggi dan papan pembawa khas, sehingga diameter pin kedudukan pada templat kedudukan sepadan dengan lubang kedudukan pada papan pembawa dan terbuka lubang kedudukan pada FPC. Banyak FPC tidak mempunyai tebal yang sama kerana perlukan untuk melindungi beberapa sirkuit atau sebab desain. Beberapa kawasan tebal sementara yang lain lebih tipis, dan beberapa bahkan mempunyai plat logam yang kuat. Oleh itu, persatuan antara plat pembawa dan FPC perlu diproses, dipilih, dan dibesarkan mengikut situasi sebenar untuk memastikan FPC adalah rata semasa cetakan dan pemasangan. Keperluan bahan untuk plat pembawa adalah berat ringan, kekuatan tinggi, kurang penyorban panas, penyebaran panas cepat, dan penyebaran dan deformasi minimal selepas kejutan panas berbilang. Data plat pembawa yang biasanya digunakan termasuk batu sintetik, plat aluminum, plat silikon, plat besi magnetisasi yang bertahan suhu tinggi khusus, dll.

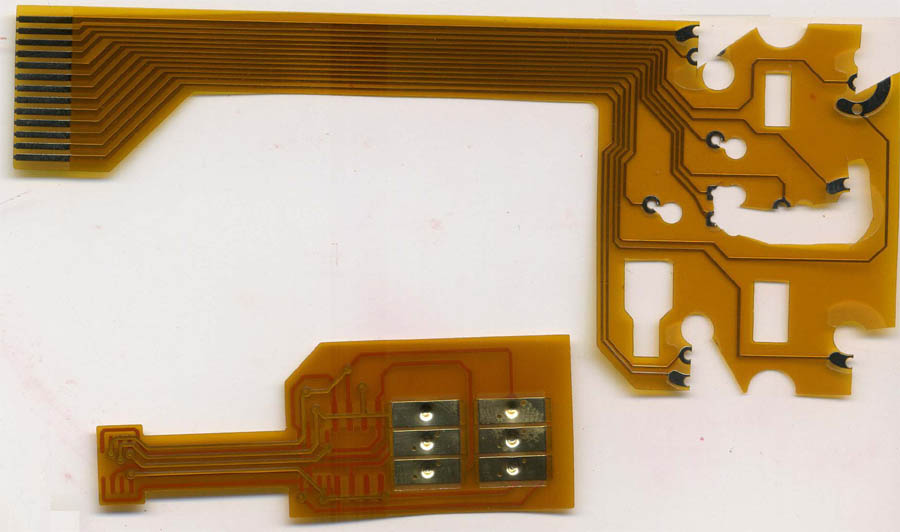

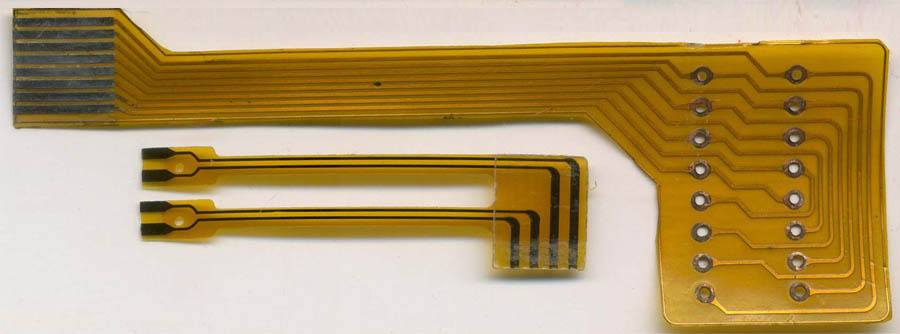

FPC

3. Proses Produsi FPC

Kita akan mengambil plat pembawa biasa sebagai contoh untuk mengeksploitasi titik SMT FPC. Apabila menggunakan plat silikon atau pemasangan magnetik, pemasangan FPC jauh lebih selesa dan tidak memerlukan penggunaan pita. Titik proses cetakan, SMT, penywelding, dan proses lain adalah sama.

3.1 Pembeksan FPC

Sebelum melaksanakan SMT, FPC perlu ditetapkan dengan tepat pada papan pembawa. Perlu dicatat bahawa semakin pendek masa penyimpanan dari memperbaiki FPC pada papan pembawa hingga mencetak, meletakkan, dan penyelamatan, semakin baik. Terdapat dua jenis plat pembawa: dengan dan tanpa pin kedudukan. Plat pembawa tanpa pins kedudukan perlu digunakan bersama dengan templat kedudukan dengan pins kedudukan. Pertama, letakkan plat pembawa pada pins kedudukan templat, supaya pins kedudukan dikesan melalui lubang kedudukan pada plat muatan berlebihan. Kemudian, letakkan bahagian FPC secara sekeping pada pin kedudukan yang terdedah, memperbaikinya dengan pita, dan pisahkan plat pembawa dari templat kedudukan FPC untuk mencetak, meletakkan, dan penywelding. Beberapa pin kedudukan musim semi dengan panjang sekitar 1.5 mm telah ditetapkan pada plat pembawa dengan pin kedudukan. FPC boleh ditempatkan secara langsung pada pin kedudukan musim semi plat pembawa satu per satu, dan kemudian diselesaikan dengan pita. Dalam proses cetakan, pin kedudukan spring boleh ditekan sepenuhnya ke dalam plat pembawa oleh mata besi tanpa mempengaruhi kesan cetakan.

Kaedah 1 (Penapisan pita sisi tunggal) Guna pita sisi tunggal yang bertentangan suhu tinggi dan tipis untuk memperbaiki empat sisi FPC ke papan pembawa, mencegah mana-mana penyerangan atau penyerangan FPC. Viskositi pita seharusnya sederhana, mudah dipotong selepas penyelamatan reflow, dan seharusnya tiada bekas sisa pada FPC. Jika mesin pita automatik digunakan, ia boleh cepat memotong pita panjang konsisten, meningkatkan efisiensi secara signifikan, menyimpan kos, dan menghindari sampah.

Kaedah 2 (Pemasangan pita sisi ganda) Pertama, guna pita sisi dua yang bertahan suhu tinggi untuk tetap pada papan pembawa, dengan kesan yang sama dengan papan silikon. Kemudian, tetapkan FPC pada papan pembawa, memberi perhatian khusus kepada viskositi pita tidak terlalu tinggi, jika tidak mudah menyebabkan FPC merobek apabila mengunci selepas prajurit reflow. Selepas pemanasan berulang, viskositi pita dua sisi akan berkurang secara perlahan-lahan, dan ia mesti diganti segera apabila viskositi terlalu rendah untuk memperbaiki FPC secara pasti. Stesen ini adalah stesen kunci untuk mencegah pencemaran FPC dan memerlukan memakai tempat tidur jari untuk bekerja. Sebelum menggunakan semula papan pembawa, ia perlu dibersihkan dengan betul. Ia boleh dipadam dengan kain yang tidak berdiri yang dipadam dalam ejen pembersihan, atau roller debu anti-statik boleh digunakan untuk menghapuskan debu permukaan, kacang tin, dan objek asing lain. Apabila membuang dan menempatkan FPC, jangan guna terlalu banyak kekuatan kerana FPC adalah rapuh dan cenderung untuk kres dan pecahan.

3.2 Cetakan tampal Solder bagi FPC

FPC tidak mempunyai keperluan khusus untuk komposisi pasta solder, dan saiz dan kandungan logam partikel bola solder ditentukan oleh kehadiran ICs pitch halus pada FPC. Namun, FPC mempunyai keperluan yang tinggi untuk prestasi cetakan pasta solder, yang seharusnya mempunyai thixotropy yang baik. Pasta solder seharusnya dapat mencetak dan terpisah dengan mudah dari bentuk dan tetap teguh pada permukaan FPC, tanpa sebarang cacat seperti pembebasan bentuk, penghalangan lubang mata besi, atau runtuh selepas mencetak.

Sebab memuatkan FPC pada papan pembawa, terdapat pita melekat yang tahan suhu tinggi untuk menempatkan pada FPC, yang menyebabkan keseluruhannya tidak konsisten. Oleh itu, permukaan cetak FPC tidak boleh sama rata dan mempunyai tebal dan keras konsisten seperti PCB. Oleh itu, ia tidak disarankan untuk menggunakan skrap logam, tetapi skrap poliuretan dengan kesukaran 80-90 darjah perlu digunakan. Lebih baik bagi mesin cetakan cetakan solder untuk mempunyai sistem posisi optik, jika tidak ia akan mempunyai kesan yang signifikan pada kualiti cetakan. Walaupun FPC tetap di papan pembawa, akan sentiasa ada beberapa ruang kecil antara FPC dan papan pembawa, yang merupakan perbezaan terbesar dari papan keras PCB. Oleh itu, tetapan parameter peralatan juga akan mempunyai kesan yang signifikan pada kesan cetakan.

Stesen cetakan juga adalah stesen kunci untuk mencegah pencemaran FPC. Ia diperlukan untuk memakai penutup jari untuk bekerja, sementara menjaga kesucian stesen, sering memadam mata besi, dan mencegah pasta askar daripada mencemarkan jari emas FPC dan butang-butang berwarna emas.

3.3 FPC SMT

Menurut ciri-ciri produk, bilangan komponen, dan efisiensi penyelesaian, mesin penyelesaian kelajuan medium dan tinggi boleh digunakan untuk penyelesaian. Kerana tanda MARK optik yang digunakan untuk kedudukan pada setiap FPC, tiada perbezaan yang banyak antara melekap SMD pada FPC dan melekap pada PCB. Perlu dicatat bahawa walaupun FPC ditetapkan pada papan pembawa, permukaannya tidak boleh sama rata seperti papan keras PCB, dan pasti akan ada ruang setempat antara FPC dan papan pembawa. Oleh sebab itu, tekanan letupan, tekanan letupan, dll. perlu ditetapkan dengan tepat, dan kelajuan pergerakan letupan letupan perlu dikurangi.

3.4 Penyelamatan semula FPC

Sebuah konveksi udara panas yang wajib infrared reflow pecahan tentera patut digunakan, sehingga suhu pada FPC boleh berubah secara lebih evenly dan mengurangi kejadian cacat penywelding. Jika pita melekat satu-sisi digunakan, kerana ia hanya boleh memperbaiki empat sisi FPC, bahagian tengah cenderung untuk deformasi di bawah udara panas, menyebabkan pad solder menuju, dan tin cair (tin cair pad a suhu tinggi) akan mengalir, menyebabkan soldering kosong, soldering terus menerus, dan beads solder, menyebabkan kadar cacat proses yang lebih tinggi.

3.4.1 Kaedah ujian lengkung suhu

Sebab ciri-ciri penyorban panas yang berbeza bagi plat pembawa dan jenis-jenis komponen yang berbeza pada FPC, kelajuan suhu meningkat selepas dihangat semasa proses penyesalan reflow berbeza, dan jumlah panas diserap juga berbeza. Oleh itu, dengan hati-hati menetapkan lengkung suhu oven penyelamatan reflow mempunyai kesan yang signifikan pada kualiti penyelamatan. Kaedah yang lebih dipercayai adalah untuk meletakkan dua papan yang dimuatkan FPC sebelum dan selepas papan ujian mengikut ruang produksi sebenar. Pada masa yang sama, komponen dipasang ke FPC papan ujian, dan sond suhu ujian ditetapkan ke titik ujian dengan wayar penegak suhu tinggi. Pada masa yang sama, wayar sonda ditetapkan pada papan ujian dengan pita tahan suhu tinggi. Perhatikan bahawa pita tahan suhu tinggi tidak boleh meliputi titik ujian. Titik ujian sepatutnya dipilih dekat kongsi solder dan pins QFP pada setiap sisi papan pembawa, sehingga hasil ujian boleh lebih baik mencerminkan situasi sebenar.

3.4.2 Tetapan lengkung suhu

Dalam penyahpepijatan suhu bakar, disebabkan kesamaan FPC yang buruk, lebih baik menggunakan garis paip lengkung suhu untuk pemanasan/izolasi/refluks, sehingga parameter setiap zon suhu lebih mudah dikawal. Selain itu, kesan kejutan panas pada FPC dan komponen lebih kecil. Berdasarkan pengalaman, lebih baik untuk menyesuaikan suhu bakar kepada had bawah nilai yang diperlukan untuk teknologi paste askar. Kelajuan angin bakar kembali adalah kelajuan angin paling rendah yang boleh digunakan. Kestabilan rantai pembakaran kembali adalah baik dan seharusnya tidak ada gemetar.

3.5 Pemeriksaan, Pengujian, dan Pembahagian FPC

Sebab penyorban panas plat pembawa di dalam oven, terutama plat pembawa aluminum, suhu tinggi apabila ia dibuang, jadi lebih baik untuk menambah penghangat sejuk paksa di luar untuk membantu sejuk dengan cepat. Pada masa yang sama, pekerja perlu memakai sarung tangan terpisah untuk menghindari dibesarkan oleh plat muatan suhu tinggi. Apabila mengambil FPC penywelded dari papan pembawa, kekuatan sepatutnya seragam dan bukan kekuatan brute untuk menghindari merobek atau krisis pada FPC.

FPC yang dibuang sepatutnya diperiksa secara visual di bawah kaca peningkatan 5 kali atau lebih, dengan fokus pada pemeriksaan untuk sisa permukaan, perubahan warna, tin pada jari emas, tongkat askar, kongsi askar pin IC, dan sambungan askar. Kerana permukaan FPC tidak boleh sangat rata, kadar penilaian salah AOI adalah tinggi. Oleh itu, FPC biasanya tidak sesuai untuk pemeriksaan AOI. Namun, dengan menggunakan peralatan ujian khusus, FPC boleh menyelesaikan ujian ICT dan FCT.

Sebab kebanyakan FPC telah disambung papan, ia mungkin perlu melakukan pemisahan papan sebelum melakukan ujian ICT dan FCT. Walaupun menggunakan alat seperti pisau dan gunting juga boleh menyelesaikan kerja pemisahan papan, efisiensi kerja dan kualiti adalah relatif rendah. Jika ia adalah produksi skala besar FPC tidak sah, stamping dan pembahagian FPC khusus boleh dibuat untuk stamping dan pembahagian, yang boleh meningkatkan efisiensi kerja. Pada masa yang sama, pinggir FPC yang ditembak keluar adalah rapi dan indah, dan tekanan dalaman yang dijana semasa stempel dan memotong adalah sangat rendah, yang dapat mengelak secara efektif retakan kongsi tentera.

Dalam proses pemasangan dan penyelesaian elektronik fleksibel PCBA, pemasangan dan pemasangan tepat FPC adalah kunci, dan kunci untuk pemasangan yang baik atau buruk adalah untuk membuat plat pembawa yang sesuai. Seterusnya adalah pre baking, printing, SMT, dan reflow soldering FPC. Jelas, kesulitan proses SMT bagi FPC jauh lebih tinggi daripada papan keras PCB, jadi tetapan tepat parameter proses diperlukan. Pada masa yang sama, pengurusan proses produksi yang ketat sama penting. Ia diperlukan untuk memastikan bahawa pekerja terus mematuhi setiap peraturan dalam SOP. jurutera garis dan IPQC patut kuatkan pemeriksaan, mengesan situasi yang tidak normal pada garis produksi, menganalisis alasan, dan mengambil tindakan yang diperlukan untuk mengawal kadar cacat garis produksi FPCSMT dalam puluhan PPM.

FPC

4. Peralatan produksi PCBA

Peralatan asas yang diperlukan untuk produksi PCBA termasuk mesin cetakan pasta solder, mesin SMT, soldering reflow, detektor AOI, mesin pemotong komponen, soldering gelombang, forn tin, mesin cuci, peralatan ujian ICT, peralatan ujian FCT, rak ujian penuaan, dll.

4.1 Mesin cetakan tampal Solder

Mesin cetakan tampal solder modern biasanya terdiri dari mekanisme seperti pemuatan plat, tambahan tampal solder, embossing, dan penghidupan papan sirkuit. Prinsip kerjanya adalah pertama-tama memperbaiki papan sirkuit untuk dicetak pada meja posisi cetakan, dan kemudian menggunakan skraper kiri dan kanan mesin cetakan untuk bocorkan pasta askar atau glue merah pada pads askar yang sepadan melalui mata besi. Untuk PCB yang bocor secara seragam, ia adalah input ke mesin SMT melalui jadual pemindahan untuk SMT automatik.

4.2 Mesin SMT

Mesin SMT, juga dikenali sebagai "mesin lekap" atau "Sistem Lekap Surface", adalah peranti yang dipasang selepas mesin cetakan solder ditekan dalam garis produksi. Ia adalah peranti yang tepat meletakkan komponen terpasang permukaan pada pads PCB dengan menggerakkan kepala pemasang. Ia dibahagi menjadi jenis manual dan sepenuhnya automatik.

4.3 Prajurit semula

Terdapat sirkuit pemanasan di dalam soldering reflow, yang memanaskan udara atau nitrogen kepada suhu yang cukup tinggi dan meletupkannya ke papan sirkuit di mana komponen telah diletak, membolehkan solder di kedua-dua sisi komponen untuk mencair dan ikat dengan papan induk. Keuntungan proses ini ialah suhu mudah dikawal, oksidasi boleh dihindari semasa proses penywelding, dan biaya penghasilan juga lebih mudah dikawal.

4.4 Detektor AOI

AOI (Pemeriksaan Optik Automatik) adalah peranti yang menggunakan prinsip optik untuk mengesan kesalahan umum yang ditemui dalam produksi penywelding. Mesin secara automatik imbas PCB melalui kamera, mengumpulkan imej, membandingkan kongsi tentera yang diuji dengan parameter berkualifikasi dalam pangkalan data, memproses imej, memeriksa kesalahan pada PCB, dan memaparkan/tanda kesalahan melalui paparan atau tanda automatik untuk pegawai penyelamatan untuk diselesaikan.

4.5. Mesin pemotong komponen

Digunakan untuk memotong dan deformasi komponen pin.

4.6 Pasukan gelombang

Penyelidikan gelombang adalah proses menghubungi secara langsung permukaan penywelding papan pemalam dengan tin cair suhu tinggi untuk mencapai tujuan penywelding. Tin cair suhu tinggi mengekalkan cerun dan dibentuk dalam gelombang oleh peranti istimewa, jadi ia dipanggil "tentera gelombang". Data utamanya adalah garis askar.

4.7 Furnace Tin

Secara umum, kilang tin merujuk kepada alat penywelding yang digunakan dalam penywelding elektronik. Untuk papan sirkuit komponen diskret, konsistensi penywelding adalah baik, operasi adalah selesa, cepat, dan efisiensi kerja adalah tinggi.

4.8 Pencuci plat

Digunakan untuk membersihkan papan PCBA, ia boleh buang sisa dari papan penyembuhan.

4.9 Pembetulan ujian ICT

ICTTest terutama digunakan untuk menguji sirkuit terbuka, sirkuit pendek, dan situasi penywelding semua bahagian sirkuit PCBA dengan menguji titik ujian yang keluar dari kenalan antara sonda dan PCBlalayout

4.10 Pemasangan ujian FCT

FCT (Ujian Fungsi) merujuk kepada kaedah ujian yang menyediakan persekitaran operasi simulasi (kegembiraan dan muatan) untuk papan sasaran ujian (UUTUnitUnderTest) untuk bekerja dalam berbagai keadaan reka, dengan itu mendapatkan parameter dari setiap keadaan untuk mengesahkan fungsi UUT. Dengan sederhana, ia bermakna memuatkan kegembiraan yang sesuai pada UUT dan mengukur sama ada balasan output memenuhi keperluan.

4.11 Bingkai ujian penuaan

Bangku ujian penuaan boleh melakukan ujian seri pada papan PCBA, dan simulasi operasi pengguna untuk masa yang lama untuk uji papan PCBA yang problematik.

IPCB mempunyai kilang SMT dewasa dan kilang PCB dan FPC, menyediakan perkhidmatan OEM satu-henti untuk PCBA dan FPC. Produk ini melibatkan banyak medan seperti elektronik kereta, peralatan perubatan, kawalan industri, aerospace, dan peralatan komunikasi.