Teknik kawalan ketepatan dan kaedah pemilihan papan PCB

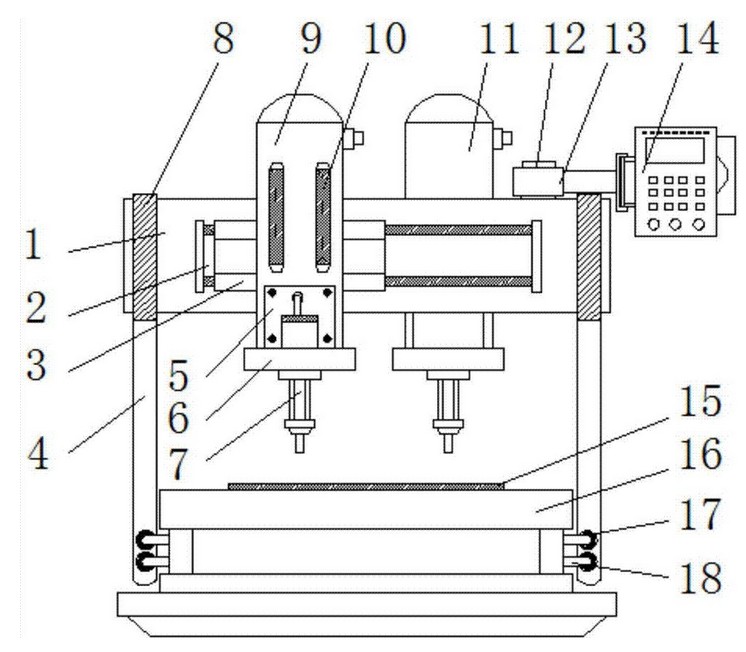

Teknologi pemilihan mesin pemilihan NC Board Circuit Cetak termasuk pemilihan arah pemotongan, kaedah pembayaran, kaedah posisi, struktur bingkai dan titik pemotongan, yang merupakan aspek penting untuk memastikan ketepatan pemilihan. Berikut adalah keterampilan kawalan akurat dan kaedah pemilihan PCB tersingkatkan oleh jieduobang PCB.

Arah potong dan kaedah pembayaran:

Apabila pemotong pemotong memotong ke papan, satu sisi sentiasa menghadapi pinggir pemotong pemotong, dan sisi lain sentiasa menghadapi pinggir pemotong pemotong. Yang pertama mempunyai permukaan mesin licin dan ketepatan dimensi tinggi. Spidle sentiasa berputar arah jam. Oleh itu, apabila meling kontor luaran papan cetak, mesin meling NC dengan putaran tetap dan jadual kerja tetap patut menerima potongan arah lawan jam.

Ini biasanya disebut sebagai pemilihan terbalik. Apabila menggiling bingkai atau membesar di dalam papan sirkuit, kaedah menggiling maju diterima. Kompensasi plat mili ialah apabila plat mili, alat mesin secara automatik memasang nilai ditetapkan untuk membuat pemotong mili secara automatik of set separuh diameter pemotong mili ditetapkan dengan tengah garis mili, iaitu jarak radius, untuk menjaga bentuk mili konsisten dengan tetapan program. Pada masa yang sama, jika alat mesin mempunyai fungsi pembayaran, perhatian mesti diberikan kepada arah pembayaran dan arahan menggunakan program. Jika ralat menggunakan perintah pembayaran akan membuat bentuk papan sirkuit lebih atau kurang sama dengan panjang dan lebar diameter pemotong peluru.

Kaedah posisi dan titik potongan:

Ada dua kaedah posisi; Satu adalah posisi dalaman, yang lain adalah posisi luar. Posisi juga sangat penting untuk pembangun proses. Secara umum, skema kedudukan patut ditentukan semasa prapenghasilan papan sirkuit.

Posisi dalaman adalah kaedah umum. Posisi dalaman yang dipanggil adalah untuk memilih lubang penyelesaian, lubang pemalam atau lubang bukan-metalik lain di papan cetak sebagai lubang posisi. Kedudukan relatif lubang akan berada pada diagonal dan lubang dengan diameter besar akan dipilih sejauh mungkin. Lubang logam tidak boleh digunakan. Kerana perbezaan ketinggian plating dalam lubang akan mempengaruhi konsistensi lubang posisi yang anda pilih. Pada masa yang sama, ia mudah untuk merusak platting di lubang dan tepi permukaan lubang apabila mengambil papan. Dalam syarat untuk memastikan kedudukan papan cetak, semakin sedikit pin, semakin baik.

Secara umum, dua pin digunakan untuk papan kecil dan tiga pin digunakan untuk papan besar, yang mempunyai keuntungan kedudukan yang tepat, deformasi bentuk plat kecil, akurat tinggi, bentuk yang baik dan kelajuan pemilihan cepat. Kegagalannya adalah bahawa terdapat banyak jenis lubang di papan, dan pins berbeza diameter perlu disediakan. Jika tidak ada lubang kedudukan tersedia di papan, perlu dibincangkan dengan pelanggan untuk menambah lubang kedudukan di papan semasa produksi awal, yang lebih rumit. Pada masa yang sama, templat pemilihan setiap jenis piring berbeza, pengurusan lebih bermasalah dan biaya lebih tinggi.

Posisi luaran adalah kaedah posisi lain, iaitu untuk menambah lubang posisi di luar plat sebagai lubang posisi papan pemilihan. Keuntungannya ialah ia mudah untuk dikendalikan. Jika produksi ditetapkan secara awal, biasanya terdapat sekitar 15 jenis templat papan pemilihan. Sebab menggunakan posisi luar, papan tidak boleh dimusnahkan pada satu masa, sebaliknya papan sirkuit sangat mudah untuk dirusak, terutama panel. Papan sirkuit akan rosak dan pemotong pemotong akan rosak kerana pemotong pemotong pemotong dan peranti penghisap debu akan mengeluarkan papan.

Kaedah pemilihan segmen diterima untuk meninggalkan titik kongsi. Mula pertama plat. Apabila pemilihan selesai, program ditangguhkan, kemudian perbaiki papan dengan pita melekat, laksanakan seksyen kedua program, dan mengebor keluar titik kongsi dengan bit pengeboran 3mm-4mm. Ia mempunyai keuntungan dari kurang templat, biaya rendah dan pengurusan mudah. Ia boleh memulakan semua papan sirkuit tanpa lubang pemasangan dan menempatkan lubang di papan. Ia adalah sesuai untuk pegawai proses kecil untuk mengendalikan. Secara khususnya, produksi kamera dan pekerja produksi awal lain boleh dipadamkan, dan kadar penggunaan substrat boleh optimum pada masa yang sama. Kegagalan ialah kerana menggunakan bit latihan, sekurang-kurangnya 2-3 titik konveks ditinggalkan dalam bentuk papan sirkuit, yang tidak indah, yang mungkin tidak memenuhi keperluan pelanggan, masa pemotong panjang dan intensiti kerja sedikit tinggi.

Bingkai dan titik potong:

Penciptaan bingkai adalah milik penciptaan awal papan sirkuit. Design bingkai mempunyai kesan tidak hanya pada keseluruhan elektroplating, tetapi juga pada papan pemilihan. Contohnya, jika rancangan tidak baik, bingkai mudah untuk dibuat atau beberapa blok sampah kecil dihasilkan semasa pemilihan, yang akan menghalang paip suction debu atau memecahkan pemotong pemilihan kelajuan tinggi. Deformasi bingkai, terutama bila menempatkan papan pemilihan secara luar, akan menyebabkan deformasi papan selesai, Selain itu, pemilihan titik pemotong dan urutan pemprosesan boleh membuat bingkai menyimpan kekuatan maksimum dan kelajuan paling cepat. Pemilihan yang teruk, bingkai mudah dibuat dan dibuang papan cetak.

Parameter proses pemilihan:

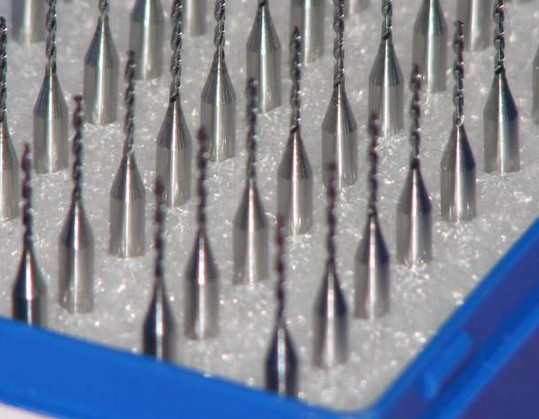

Bentuk papan cetak dimilih dengan pemotong pemilihan karbid cemented, dan kelajuan pemotong pemotong biasanya 180 ~ 270m / min. Formula pengiraan adalah seperti ini (untuk rujukan sahaja):

S=pdn/1000(m/min)

Dimana: P: PI (3.1415927)

d: Diameter pemotong milis, mm

n Kelajuan pemotong mili, R / min