iPcb.com to explain the chip packaging substrate related packaging process flow:

плата или промежуточный слой являются важными компонентами упаковки BGA. Помимо межсоединений, она может использоваться для импедансного управления и интеграции индуктивного / резисторного / конденсаторного аппарата. Таким образом, материал основной платы должен иметь высокую температуру стеклообработки rS (около 175 - 230°C), высокую стабильность размеров, низкую влажность, хорошие электрические свойства и высокую надежность. Указанные металлические пленки, изоляция и подложка также имеют высокую адгезионную способность.

1. Packaging process of line bonded PBGA

(1) Preparation of BGA substrate

металлизация производится путем сверления и пробивания отверстий, а также путем слоистой металлизации медной фольги. с помощью традиционной технологии PCB plus 3232 для создания рисунков по обе стороны опорной платы, таких, как направляющие ленты, электроды и решетки сварных зон для установки паяльных шаров. затем добавить сварочный шаблон, создать рисунок с открытым электродом и сваркой области. в целях повышения эффективности производства отдельная базовая плата обычно состоит из нескольких базисов PBG.

(2) Process flow

Wafer thinning to wafer cutting, chip bonding and plasma cleaning - wire bonding - plasma cleaning - molding packaging - assembly solder ball - reflow soldering - surface marking to separation, окончательная проверка и проверка слитка кристаллов в бочках с эпоксидной связкой, наполненной серебром, для соединения на основной пластине чипа IC, then the chip and the substrate is realized by using gold wire bonding connection, It is then molded and encapsulated or poured with liquid glue to protect the chip, weld wire and pad. The solder ball 62/36/2Sn/Pb/Ag or 63/37 / Sn/Pb with a diameter of 30mil(0.75mm) with a melting point of 183 is placed on the pad with a specially designed suction tool, сварка обратного течения осуществляется в традиционной рефлюксной печи с максимальной температурой не более 230 °C. Substrates are then centrifugally cleaned using a CFC inorganic cleaner to remove the solder and fiber particles remaining on the package, followed by marking, separation, final inspection, testing, and warehousing.

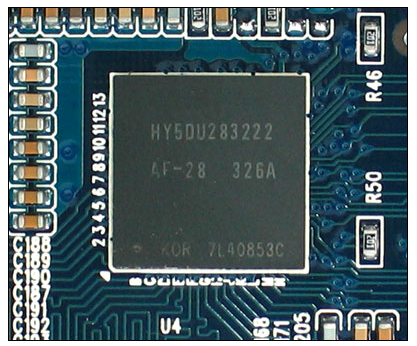

BGA Packaging

2.C-CBGA packaging process

(1) CBGA substrate

FC-CBGA substrate is a multi-layer ceramic substrate, its production is quite difficult. из - за высокой плотности прокладки фундамента, the spacing is narrow, the through hole is many, and the coplanar requirements of the substrate are higher. Его основная технология: в первую очередь многослойные керамические чипы при высокой температуре совместно обжигаются на основе многослойной керамики, затем изготавливать многослойную металлическую проводку на основах, последующее гальваническое. In the assembly of CBGA, Ðе ÑдалоÑÑ Ð¿Ð¾Ð»ÑÑение, chip and PCB circuit board is the main factor that causes the failure of CBGA products. To improve this situation, in addition to the use of CCGA structure, можно также использовать другую керамическую плитку - - керамическую плитку.

(2) Process flow

The preparation of wafer bump groan chip flip and reflow solder -) bottom filling groan thermal grease, distribution of sealing bucket solder ball assembly -) reflow bucket marking + separation groan final inspection bucket test bucket packaging.

процесс упаковки на вводных ключах TBGA

1) носитель BGA

TBGA carriers are usually made of polyimide materials. в производстве, the two sides of the carrier belt are copper coated, and then nickel plated and gold plated, and then punched through holes and through holes metallization and graphics are produced. In this lead-bonded TBGA, the heat sink of the package is the addition solid of the package and the core cavity base of the shell. Therefore, a pressure-sensitive binder should be used to bond the carrier tape to the heat sink before packaging.

(2) Packaging process flow

Wafer thinning wafer cutting chip bonding cleaning lead bonding plasma cleaning liquid sealant filling solder ball assembly reflow soldering surface marking separation final inspection test packaging.