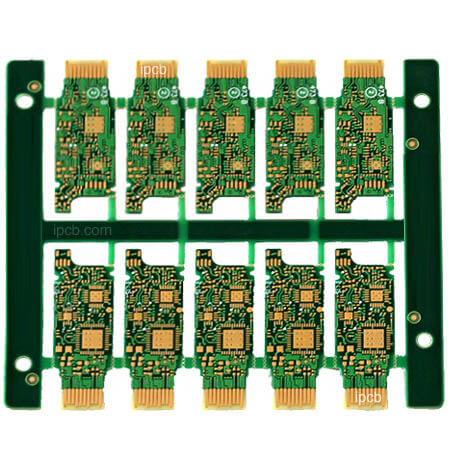

La placa de circuito impreso hdi, es decir, la placa de interconexión de alta densidad, es una placa de circuito impreso de alta densidad de distribución de circuitos que utiliza la tecnología de agujeros enterrados micro - ciegos. Se trata de un proceso de fabricación que incluye líneas internas y externas, y utiliza perforación y metalización en el agujero para realizar la función de conexión entre las capas interiores de la línea. Con el desarrollo de productos electrónicos de alta densidad y alta precisión, se plantean los mismos requisitos para las placas de circuito. La forma efectiva de aumentar la densidad de los PCB es reducir el número de agujeros a través y establecer agujeros ciegos y enterrados para cumplir con este requisito. Por lo tanto, se producen placas de PCB hdi.

La mayor densidad de cableado en el tablero de PCB HDI permite más funciones por unidad de área. Las avanzadas placas de PCB HDI tienen microporos apilados rellenos de cobre de varias capas para lograr interconexiones complejas. Los microporos son pequeños agujeros de perforación láser en placas de circuito multicapa que pueden interconectarse entre capas. En teléfonos inteligentes avanzados y dispositivos electrónicos portátiles, estos poros abarcan múltiples capas. Los microporos son a través de agujeros entrelazados, desviados, apilados, chapados en cobre en la parte superior, chapados o rellenos de cobre sólido en el soldador.

Hdi: tecnología de interconexión de alta densidad. Se trata de una placa multicapa fabricada mediante el método de adición de capas y el método de incrustación de agujeros micro - ciegos.

Microporos: en la placa de pcb, los poros con un diámetro inferior a 6 mils (150 um) se llaman microporos.

Agujeros enterrados: los agujeros enterrados en la capa interior son invisibles en el producto terminado. Se utiliza principalmente para la transmisión de líneas internas, lo que puede reducir la probabilidad de interferencia de señal y mantener la continuidad de la resistencia característica de la línea de transmisión. Debido a que los agujeros enterrados no ocupan la superficie del pcb, se pueden colocar más componentes en la superficie de la placa de pcb.

Agujero ciego: un agujero a través que conecta la superficie y la capa interior sin penetrar en toda la placa.

Las placas de PCB HDI generalmente se fabrican por laminación. Cuanto más veces se lamina, mayor es el nivel técnico de la placa. Las placas de PCB HDI ordinarias se apilan básicamente una vez, mientras que los sustratos de PCB HDI de alto orden se apilan dos o más veces, y también se utilizan tecnologías avanzadas de PCB como apilamiento de agujeros, galvanoplastia y relleno de agujeros, perforación directa láser, etc. Cuando la densidad de los PCB aumente a más de ocho capas, el costo de fabricación del HDI será menor que el proceso de prensado complejo tradicional. La placa de PCB HDI es propicia para el uso de tecnología de construcción avanzada, y su rendimiento eléctrico y precisión de señal son más altos que los PCB tradicionales. Además, las placas de PCB HDI mejoran mejor la interferencia de radiofrecuencia, la interferencia de ondas electromagnéticas, la descarga estática, la conducción térmica, etc. los productos electrónicos se están desarrollando en una dirección de alta densidad y alta precisión. El llamado "alto" no solo significa mejorar el rendimiento de la máquina, sino también reducir el tamaño de la máquina. La tecnología de integración de alta densidad (hdi) puede hacer que el diseño de los productos terminales sea más pequeño, al tiempo que cumple con mayores estándares de rendimiento y eficiencia electrónica. En la actualidad, muchos productos electrónicos populares, como teléfonos móviles, cámaras digitales, computadoras portátiles, productos electrónicos automotrices, etc., utilizan tableros de PCB hdi. Con la actualización de los productos electrónicos y la demanda del mercado, el tablero de PCB HDI se desarrollará rápidamente.

Cómo distinguir el primer, segundo y tercer orden de los PCB HDI

El primer nivel es relativamente simple y los procesos y procesos son fáciles de controlar.

El problema de segundo orden comenzó a ser problemático. Una es la alineación, la otra es el punzonado y el cobre. Hay muchos tipos de diseños de segundo orden. Una es escalonar la ubicación de cada pedido. Cuando es necesario conectar la siguiente capa adyacente, está conectada a la capa intermedia a través de un cable, lo que equivale a dos HDI de primer orden. El segundo es que dos agujeros de primer orden se superponen, y los agujeros de segundo orden se logran superponiendo. El procesamiento es similar a dos agujeros de primer orden, pero hay muchos puntos de procesamiento que requieren un control especial, es decir, lo anterior. El tercer método es perforar directamente desde la capa exterior hasta la tercera capa (o capa n - 2). Este proceso es diferente al anterior, y la perforación es más difícil.

No hay una definición clara del enfoque del sistema de alta densidad hdi, pero generalmente hay una diferencia considerable entre HDI y no hdi. En primer lugar, el tamaño del agujero utilizado en la placa portadora del circuito hecha de HDI debe ser inferior o igual a 6 mils (1 / 1000 pulgadas). El diámetro del anillo del agujero debe ser de - 10 mils, mientras que la densidad de diseño de los contactos de línea debe ser superior a 130 puntos por pulgada cuadrada, y el espaciamiento de la línea de señal debe ser inferior a 3 mils. El tablero de PCB HDI tiene muchas ventajas. Debido a que los circuitos HDI son altamente integrados, se puede reducir considerablemente el área de la placa utilizada, y cuanto mayor sea el número de capas, menor será el aumento correspondiente de la placa. Debido al pequeño tamaño del sustrato, las placas de circuito que aplican HDI pueden ocupar entre dos y tres veces más espacio que las placas de circuito impreso no hdi, pero pueden mantener el mismo Circuito complejo. El peso de las placas naturales se puede reducir en consecuencia. Para el diseño de circuitos de radiofrecuencia, HF y otros bloques específicos, las estructuras multicapa se pueden utilizar bien. Las capas superior e inferior del circuito principal pueden establecer una gran área de formación de tierra metálica, limitando los posibles problemas EMI de la línea de alta frecuencia causados por el PCB al interior del tablero de PCB HDI y evitando afectar el trabajo de otros dispositivos electrónicos externos. Las placas de PCB HDI son más ligeras que los diseños de PCB no hdi, tienen una mayor densidad de circuitos y una mayor utilización del espacio en el gabinete. El equipo de operación de alta frecuencia original reducirá la distancia de transmisión de la línea de señal debido a la placa de PCB hdi, lo que naturalmente favorecerá la calidad de transmisión de señal del nuevo SOC o equipo de operación de alta frecuencia. Debido a sus mejores características eléctricas, se mejora la eficiencia de transmisión. Además, si el tablero de PCB HDI utiliza más de 8 capas, básicamente se puede lograr una mejor relación calidad - precio que el sustrato de PCB no hdi. Para el diseño de productos terminales, el esquema de diseño de la placa base HDI también se puede utilizar para mejorar el rendimiento del producto y el rendimiento de los datos de especificación, haciendo que el producto sea más competitivo en el mercado.