Al comprar equipos de parches smt, se considera principalmente su precisión de parches y velocidad de parches. En el uso real, con el fin de mejorar efectivamente la calidad del producto, reducir los costos de producción y mejorar la eficiencia de la producción, cómo mejorar y mantener la tasa de colocación de equipos SMT es el principal problema que enfrentan los usuarios.

1. significado de la tasa de colocación

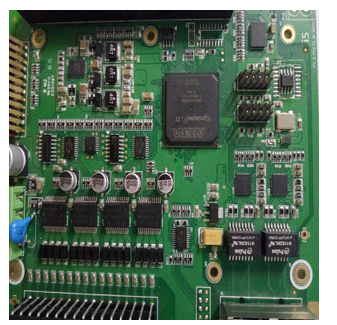

La llamada tasa de colocación se refiere a la relación entre el número real de colocaciones del equipo y el número de aspiraciones durante un cierto período de tiempo, es decir: tasa de colocación = * 100% del número de aspiraciones, de las cuales el número total de componentes desechados se refiere al número de errores de succión, el número de errores de identificación, El número de paradas, el número de conteos de omisiones, etc. Los errores de identificación se dividen en dos categorías: errores de especificación y tamaño del dispositivo y mala identificación óptica del dispositivo. Ya sea una máquina pequeña, una máquina mediana, una máquina grande, una máquina de velocidad media o una máquina de alta velocidad, la máquina de colocación se compone principalmente de equipos de almacenamiento y transporte de equipos, mesas de trabajo xy, cabezales de colocación y sistemas de control. La cabeza de colocación es el núcleo y los componentes clave de la máquina de colocación. La cabeza de colocación se divide generalmente en una cabeza fija y una cabeza giratoria. La cabeza fija suele tener varias cabezas,

El rango oscila entre dos y ocho, que se pueden recoger simultáneamente o individualmente, y la cabeza giratoria. se divide en una rotación en el plano horizontal y una rotación en el plano vertical.

R. el dispositivo aspira hacia arriba para cambiar la altura de la succión

B. rotación I (+ 90 °)

Identificación óptica del equipo

D. detección de actitud del equipo 2 ° rotación (+ 90 °)

E. cambio de altura del dispositivo de instalación / boquilla

F. 3 rotación (+ 180) detección de origen de la boquilla eliminación de defectos

G. conversión de la boquilla

H. detección del número de boquillas basada en la recogida de la máquina colocada

Durante todo el proceso de colocación, solo desde el punto de vista del dispositivo, el principal factor que afecta a la tasa de colocación del dispositivo es la posición de recogida estableciendo correctamente la altura de recogida de la boquilla y la posición del Centro de la boquilla con respecto al alimentador. según la información de producción estadística del dispositivo, Su influencia representa más del 80% del total de factores de influencia. La causa de esta situación es: por un lado, el alimentador en el equipo de almacenamiento y transporte del equipo y, por otro lado, la boquilla, alrededor del 60% de la película del alimentador de ambos y alrededor del 40% debido a la contaminación de la boquilla.

2. el impacto de los alimentadores en los alimentadores se centra principalmente en las anomalías de alimentación.

Los alimentadores tienen varios modos de accionamiento, como el motor, el mecánico y el tambor. Aquí, tomemos como ejemplo la conducción mecánica para ilustrar el impacto del alimentador en la velocidad de colocación de smt:

1. desgaste mecánico de la parte de accionamiento, impulsado por el eje principal de la cámara, el mecanismo de alimentación de accionamiento golpea rápidamente el brazo de percusión del alimentador, avanzando un tono a través del tejido del elemento de accionamiento del trinquete conectado al mismo a través de la biela, mientras impulsa el plástico. el disco de recogida retira la tapa de plástico del tejido, Y la boca de succión baja para completar la acción de recogida. Sin embargo, debido a que el cargador se acerca al cargador a alta velocidad, las patas del cargador se desgastan gravemente después de un uso prolongado, lo que hace que las patas no puedan conducir la correa de plástico del rollo para desprenderse normalmente, lo que impide que la boquilla de succión complete el trabajo de recoger las piezas. Por lo tanto, los alimentadores deben revisarse cuidadosamente antes de instalar el tejido. Los alimentadores con ruedas de trinquete desgastadas deben repararse de inmediato y los que no pueden repararse deben reemplazarse a tiempo.

2. los componentes estructurales del alimentador se deforman debido al uso a largo plazo o al funcionamiento inadecuado del operador, y los mecanismos de movimiento como la cubierta de presión, el dedal y el resorte se deforman y se corroen, lo que puede causar que el equipo se desvie, se levante o no pueda absorber el equipo. Por lo tanto, los problemas deben revisarse regularmente y tratarse a tiempo para evitar un gran desperdicio de componentes. Al mismo tiempo, los alimentadores ordinarios deben instalarse correctamente y firmemente en la Plataforma de los alimentadores, especialmente sin equipos de detección de altura de los alimentadores, de lo contrario pueden causar daños a los alimentadores o equipos.

3. la mala lubricación de los alimentadores suele hacer que las personas ignoren fácilmente el mantenimiento y mantenimiento de los alimentadores, pero la limpieza, limpieza y lubricación periódicas son tareas esenciales.

En tercer lugar, el impacto de la succión

La boquilla también es otro factor importante que afecta la velocidad de colocación, tanto por razones internas como externas.

1. la causa interna es la presión negativa insuficiente del vacío. Antes de que la boquilla de succión recoja la pieza, la válvula mecánica en la que se coloca la cabeza cambiará automáticamente y el flujo de aire se convertirá en una verdadera fuerza de succión, lo que producirá una cierta presión negativa. Cuando la pieza es inhalada, cuando el valor de detección del sensor de presión negativa está dentro de un cierto rango, la máquina es normal, de lo contrario la inhalación es mala. En general, la presión negativa desde la posición de recogida de la boquilla de succión hasta la posición de instalación debe ser de al menos 400 mmhg o más. Al instalar componentes grandes, la presión negativa debe ser superior a 70 mmhg. Por lo tanto, los filtros en las bombas de vacío deben limpiarse regularmente para garantizar una presión negativa suficiente; Al mismo tiempo, se debe comprobar regularmente el Estado de funcionamiento del sensor de detección de presión negativa. Por otro lado, los filtros colocados en la cabeza y los filtros en la boquilla se ennegrecen debido a la contaminación y obstrucción causada por el entorno circundante o la fuente de aire impuro. Por lo tanto, los filtros deben cambiarse regularmente. En general, los filtros en la boquilla se cambian al menos cada medio mes, mientras que los filtros en la cabeza SMT se cambian al menos cada medio año para garantizar una circulación fluida de gas.