¿¿ por qué necesito establecer un punto de prueba en el pcb?

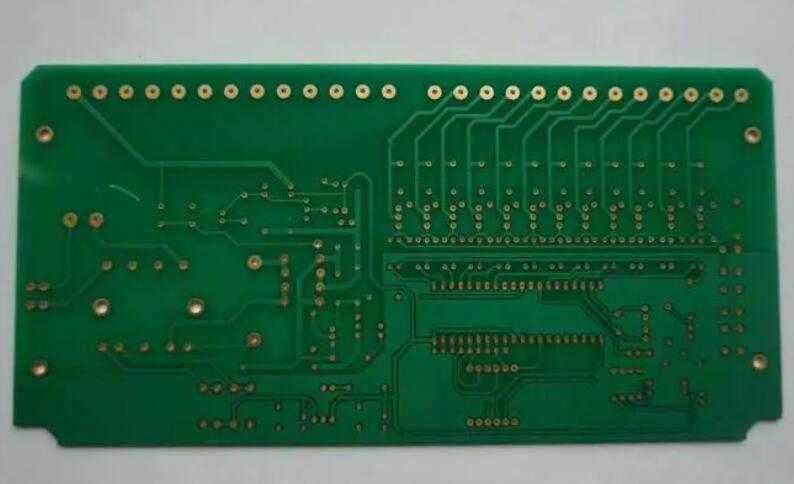

Algunas personas pueden preguntar: "diseño de placas de circuito de pcb: ¿ por qué necesito tener puntos de prueba en los pcb?" tal vez todavía estén un poco confundidos. Recuerdo que la primera vez que trabajé como ingeniero de procesos en una planta de procesamiento pcba, le pregunté a mucha gente sobre este punto de prueba para conocerlo. básicamente, el propósito de establecer el punto de prueba era probar si los componentes en la placa de circuito cumplían con las especificaciones y eran soldables. Por ejemplo, si quieres comprobar si hay un problema con la resistencia en la placa de circuito, la forma más fácil es medirla con un multímetro. Puedes saberlo midiendo ambos extremos. Los detalles son los siguientes:

¿Diseño de placas de circuito de pcb: ¿ por qué necesitamos puntos de prueba en pcb?

Sin embargo, en las fábricas de producción a gran escala, no hay forma de medir lentamente la resistencia, el capacitor, la inducción e incluso el circuito IC en cada placa con un medidor eléctrico. Así, ha surgido la llamada máquina de prueba automatizada TIC (test online), que utiliza múltiples sondas (comúnmente conocidas como pinzas de "cama de clavos") para tocar simultáneamente todos los componentes que deben medirse en la placa. Luego, a través del control del programa, dominado por el orden, se miden las características de estos componentes electrónicos a su vez. Por lo general, dependiendo del número de piezas en la placa de circuito, solo se necesitan unos 1 a 2 minutos para probar todas las piezas de la placa universal. Lo que es seguro es que cuanto más piezas hay, más tiempo hay.

Pero si estas sondas entran en contacto directo con los componentes electrónicos de la placa de circuito o sus pies de soldadura, es probable que aplasten algunos componentes electrónicos, lo que es contraproducente. Así, ingenieros inteligentes inventaron "puntos de prueba" que se encuentran en ambos extremos de la pieza. Dibuja un par de pequeños puntos circulares adicionales sin una máscara de soldadura (máscara) para que la sonda de prueba pueda tocar estos pequeños puntos, en lugar de tocar directamente el componente electrónico a medir.

En los primeros días del diseño de pcb, había plug - ins tradicionales (dip). Sí usamos los pies de soldadura de las piezas como puntos de prueba. Debido a que los pies de soldadura de las piezas tradicionales son lo suficientemente fuertes, no tienen miedo de la acupuntura, pero a menudo tienen sondas. El error de juicio de la mala exposición se debe a que las piezas electrónicas generales, después de la soldadura por pico o el estaño smt, generalmente forman una película residual de flujo de pasta de soldadura en la superficie de la soldadura, y la resistencia de la película es muy alta, lo que a menudo conduce a un mal contacto de la sonda. Por lo tanto, en ese momento, a menudo se veía a los operadores de pruebas en la línea de producción, a menudo con pistolas de aire soplando desesperadamente, o limpiando estos lugares que requieren pruebas con alcohol.

De hecho, los puntos de prueba después de la soldadura de pico también tendrán problemas de contacto deficiente con la sonda. Más tarde, con la popularización del smt, los errores de juicio de las pruebas mejoraron considerablemente, y la aplicación de puntos de prueba también se le dio una gran responsabilidad, porque las piezas del SMT suelen ser muy frágiles y no pueden soportar la presión de contacto directo de las sondas de prueba. Uso de puntos de prueba. Esto elimina la necesidad de que la sonda entre en contacto directo con la pieza y sus pies de soldadura, lo que no solo protege la pieza de daños, sino que indirectamente mejora considerablemente la fiabilidad de las pruebas, ya que hay menos errores de juicio.

Sin embargo, con el desarrollo de la tecnología, el tamaño de los PCB se ha vuelto cada vez más pequeño. Ya es un poco difícil exprimir tantas piezas electrónicas en una pequeña placa de circuito. Por lo tanto, el problema de que los puntos de prueba ocupan espacio en la placa de circuito es a menudo en términos de diseño. Hay un tira y afloja en la fabricación, pero el tema se discutirá más tarde cuando haya una oportunidad. La apariencia del punto de prueba suele ser circular, ya que la sonda también es circular, es más fácil de producir y es más fácil acercar la sonda adyacente, lo que permite aumentar la densidad de la aguja en el lecho de la aguja.

El uso de camas de aguja para pruebas de circuito tiene algunas limitaciones inherentes al mecanismo. Por ejemplo, el diámetro mínimo de la sonda tiene ciertas limitaciones, y las agujas de diámetro demasiado pequeño son propensas a romperse y dañarse.

La distancia entre las agujas también es limitada, ya que cada aguja debe salir de un agujero y la parte trasera de cada aguja debe soldarse con un cable plano. Si los agujeros adyacentes son demasiado pequeños, además de la brecha entre las agujas, hay un problema de cortocircuito de contacto, y la interferencia del cable plano también es un gran problema.

La aguja no se puede implantar al lado de algunas partes altas. Si la sonda está demasiado cerca de la parte alta, existe el riesgo de chocar con la parte alta y causar daños. Además, debido a que la parte es más alta, generalmente es necesario perforar en el lecho de la aguja del aparato de prueba para evitarlo, lo que indirectamente hace que la aguja no pueda ser implantada. Puntos de prueba para todos los componentes que son cada vez más difíciles de acomodar en la placa de circuito impreso.