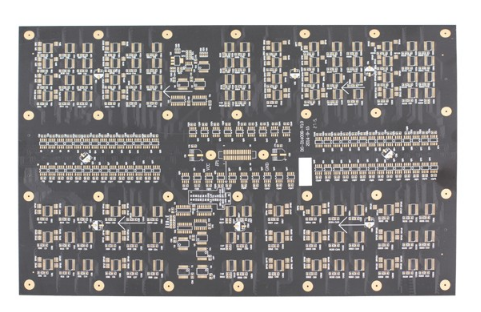

En la industria, las placas de circuito impreso (pcb) con un grosor de lámina de cobre igual o superior a 105 Angstroms (3 onzas) se llaman placas de circuito impreso de cobre grueso. En los últimos años, el campo de aplicación y la demanda de PCB de cobre grueso se han expandido rápidamente y se han convertido en variedades populares de PCB con buenas perspectivas de desarrollo en el mercado. La gran mayoría de las placas de circuito impreso de cobre grueso son sustratos de alta corriente, que se utilizan principalmente en dos campos: módulos de energía (módulos de energía) y componentes electrónicos automotrices. La tendencia de desarrollo de este sustrato de gran corriente es llevar una corriente mayor, el calor de dispositivos más grandes necesita disiparse y el espesor de la lámina de cobre para el sustrato es cada vez más grueso. Por ejemplo, el uso de láminas de cobre de 210 Angstroms de espesor en sustratos de alta corriente se ha vuelto común; Otro ejemplo es reemplazar los autobuses y arneses originales utilizados en automóviles, robots y fuentes de alimentación. El espesor de la capa conductora del sustrato ha alcanzado los 400 angstroms. 2.000 islas.

La placa de circuito impreso de cobre de 105 micras de espesor tiene dificultades en la producción de máscaras de soldadura. Debido a la limitación del espesor de la tinta en el sustrato (las marcas de navegación requieren el espesor de la tinta en el sustrato y el espesor excesivo de la tinta en el sustrato puede causar grietas de resistencia a la soldadura en la posición del sustrato después de la soldadura de la placa de circuito impreso), no se puede utilizar la tecnología de pulverización estática o pulverización. Producción En la actualidad, dos procesos de la industria solo pueden utilizar la impresión tradicional de malla de alambre: uno es imprimir múltiples resistencias de soldadura, y el otro es hacer primero el sustrato, rellenar el sustrato con resistencias de soldadura y luego tratarlo como un PCB ordinario con resistencias de impresión ordinarias. Sin embargo, la impresión de malla de alambre tendrá problemas de calidad, como agujeros de soldadura, rotura de puentes de soldadura y burbujas entre líneas. Cómo lograrlo se puede producir a través de un proceso de pulverización estática o pulverización. ¿Y puede garantizar que el espesor de la máscara de soldadura en la posición del sustrato no sea demasiado grueso? Este es el propósito de la investigación.

1 implementación del método

1.1 Fase de planificación

(1) dirección de planificación. El método proporcionado es cambiar los datos de ingeniería de diseño para que la película de exposición de la máscara de soldadura pueda realizarse. Después de varias máscaras de soldadura delanteras, la tinta en la posición del sustrato se desarrolla y la tinta en el borde de la línea se conserva. La última vez se consideró una producción normal de pcb, por lo que solo había una máscara de soldadura en el sustrato y no había problema de enrojecimiento del circuito.

(2) proceso de planificación. Pretratamiento de la máscara de soldadura - agujero de tapón - pulverización electrostática - antiexposición (película de diseño especial) - Desarrollo - después de hornear la máscara de soldadura - pretratamiento de la máscara de soldadura - agujero de tapón - Pintura electrostática - antiexposición 1 (negativo normal) - Desarrollo - resistencia al horno después de la soldadura 1

2.2 Fase de ensayo

(1) se producen varias máscaras de soldadura en el frente. Se produce mediante pulverización estática o pulverización (evitar la soldadura en el agujero durante la pulverización), y se utiliza un material de película de exposición de soldadura especialmente diseñado para la exposición de soldadura.

(2) última producción de máscaras de soldadura. Se produce mediante pulverización estática o pulverización (evitar la soldadura en el agujero durante la pulverización), y se utiliza el material de película de exposición de soldadura de bloqueo ordinario para la exposición de soldadura de bloqueo.

(3) Corte de espesor de tinta en la posición del sustrato

2.3 fase de promoción de la estandarización

Utilizando los datos y procesos diseñados y desarrollados por este proceso, se realizaron pruebas de lotes pequeños y medianos en la placa de producción, y los resultados de las pruebas por lotes fueron consistentes con los resultados de las pruebas iniciales de las pruebas. Para todas las placas de circuito impreso de cobre con un grosor de 105 mm o más, si este proceso se utiliza para la producción de máscaras de soldadura, la calidad del producto se puede mejorar considerablemente.

3 Resultados

El desarrollo de los nuevos procesos mencionados anteriormente, por un lado, puede utilizar normalmente procesos de pulverización estática o pulverización para resolver el problema de la producción de películas de soldadura de placas de circuito impreso de cobre con un espesor de 105 mm o más, que no se puede resolver con la impresión tradicional de malla de alambre. Al mismo tiempo, puede evitar el problema de la ruptura de la máscara de soldadura cuando la tinta en la posición del sustrato de la máscara de soldadura es demasiado gruesa. Puede producir sin problemas placas de circuito impreso de cobre con un espesor de 105 mm en lotes, al tiempo que satisface las necesidades de los clientes. Requisitos de calidad para máscaras de soldadura.

Después de adoptar el proceso anterior, se resolvió el cuello de botella de la producción en masa sin problemas de placas de circuito impreso de cobre con un espesor de 105 mm o más, y la tasa de residuos se redujo del 1,2% al 0,3%, de modo que las placas de circuito impreso de cobre con un espesor de 105 mm o más se utilizaron en productos eléctricos. Y la aeroespacial están garantizadas.