La preparación y la comprensión son claves antes de desarrollar una estrategia de entorno de prueba. Los parámetros que afectan la estrategia de prueba incluyen:

El contacto completo y las grandes almohadillas de prueba siempre han sido el objetivo de la fabricación de placas de circuito impreso. Por lo general, hay cuatro razones por las que no se puede proporcionar acceso completo:

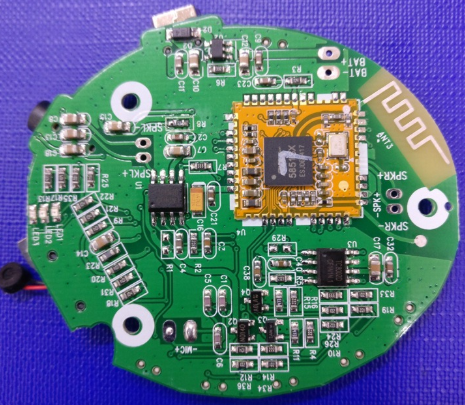

1. tamaño de la placa de circuito. El diseño es más pequeño; El problema es el área "extra" de la placa de prueba. Desafortunadamente, la mayoría de los ingenieros de diseño creen que no es tan importante probar la accesibilidad de la soldadura en la placa de circuito impreso (pcb). La situación es completamente diferente cuando un producto tiene que ser depurado por un ingeniero de diseño porque no puede usar un simple diagnóstico de un probador en línea (tic). Si no se puede acceder completamente, las opciones de prueba estarán restringidas.

2. función. La pérdida de rendimiento en el diseño de alta velocidad afectará el rendimiento de la placa de circuito, pero reducirá gradualmente el impacto en la testabilidad del producto.

2. tamaño de la placa / número de nodos. Esto se refiere a la incapacidad de probar el tamaño de la placa física en cualquier equipo existente. Afortunadamente, este problema se puede resolver aumentando el presupuesto para los nuevos equipos de prueba o utilizando equipos de prueba externos. Cuando el número de nodos es mayor que las tecnologías de la información y la comunicación existentes, el problema es más difícil de resolver. El equipo de DFT debe entender los métodos de prueba para que el Departamento de fabricación pueda producir buenos productos con el menor tiempo y dinero posible. Esto se puede hacer con autoexamen integrado, escaneo de límites (bs) y pruebas de bloques funcionales. El diagnóstico debe apoyar la unidad medida (uut); Esto solo se puede lograr conociendo en profundidad los métodos de prueba utilizados, los equipos y capacidades de prueba existentes y el espectro de fallas del entorno de fabricación.

3. no utilizar, cumplir o comprender las reglas del dft. Históricamente, las reglas DFT han sido implementadas por ingenieros o grupos de ingenieros que conocen el entorno de fabricación, los requisitos de prueba de procesos y funciones y la tecnología de componentes. En el mundo real, este proceso es largo y requiere comunicación entre diseño, diseño asistido por computadora (cad) y pruebas. Este trabajo repetitivo omnipresente es propenso a errores humanos y a menudo se apresura bajo la presión del mercado. Hoy en día, la industria ha comenzado a usar "analistas de productividad" automáticos para evaluar archivos CAD utilizando reglas dft. Cuando se utilizan fabricantes contratados (cm, fabricantes contratados), se pueden clasificar varios grupos de reglas. Las ventajas de este método son la continuidad de las reglas y la evaluación del producto sin errores.

El equipo de DFT debe comprender las estrategias de prueba existentes. A medida que los fabricantes de equipos originales comienzan a depender cada vez más de cm, los equipos utilizados varían de una fábrica a otra. Si el proceso del fabricante no está claro, puede usar demasiadas o muy pocas pruebas. Los métodos de prueba existentes incluyen:

Pruebas visuales manuales o automáticas que utilizan la visión y la comparación para confirmar la posición del componente en el pcb. Hay varias maneras de implementar esta tecnología:

Uno La visión artificial es el método de prueba en línea más utilizado, pero este método se ha vuelto inviable debido al aumento de la capacidad y la contracción de placas de circuito y componentes. Su principal ventaja es que el costo inicial es bajo y no se necesitan pinzas de prueba. Las principales desventajas son los altos costos a largo plazo, la detección discontinua de defectos, las dificultades en la recopilación de datos, la ausencia de pruebas eléctricas y restricciones visuales.

Dos La detección óptica automática (aoi) es un nuevo método para identificar defectos de fabricación, generalmente utilizados antes y después de la soldadura de retorno. Se trata de una tecnología en línea no eléctrica, no fija, que utiliza la programación "aprender y comparar" para minimizar el tiempo de aceleración. La visión automática es mejor para la polaridad, la presencia y la inexistencia de componentes, siempre que los componentes de estos últimos sean similares a los de la "adquisición" inicial. Sus principales ventajas son que es fácil de rastrear y diagnosticar, el desarrollo de programas es rápido y conveniente, y no hay dispositivos fijos. Las principales desventajas son la mala capacidad de identificación de cortocircuitos, la alta tasa de falla y la falta de pruebas eléctricas.

Tres La detección automática de rayos X (axi) es actualmente el único método utilizado para detectar la calidad de la matriz de rejilla de bolas (bga) y la bola de soldadura bloqueada. Se trata de una tecnología no eléctrica y sin contacto que permite detectar defectos en los primeros procesos y reducir el wip. Los avances en este campo incluyen datos de paso / fracaso y diagnóstico a nivel de componentes. Actualmente hay dos métodos principales de axi: bidimensional (2d), observación de placas completas, tridimensional (3d), toma múltiples imágenes desde diferentes ángulos. Sus principales ventajas son la calidad única de soldadura bga y las herramientas de detección de piezas enterradas, sin costo de fijación. Las principales desventajas son la velocidad lenta, la alta tasa de falla, la dificultad de retrabajo en la detección de puntos de soldadura, el alto costo de la placa única y el largo tiempo de desarrollo del programa.

Cuatro El analizador de defectos de fabricación (mda) es una buena herramienta para entornos de alta capacidad / baja mezcla, en los que las pruebas solo se utilizan para diagnosticar defectos de fabricación. La repetibilidad entre los probadores es un problema cuando no se utiliza la tecnología de reducción residual. Además, el MDA no tiene un controlador digital, por lo que no puede realizar pruebas funcionales de componentes o Firmware en el tablero de programación. El tiempo de prueba es más corto que el tiempo de Inspección visual, y el MDA puede alcanzar la velocidad del ritmo de la línea de producción. Este método utiliza una cama de aguja, por lo que se puede diagnosticar la salida.

Sus principales ventajas son el bajo costo inicial, el bajo costo de trabajo durante el proceso, el menor costo de programación y mantenimiento de programas, la mayor salida, la facilidad de diagnóstico posterior y las pruebas rápidas de cortocircuito completo y circuito abierto. La principal desventaja es que no se puede confirmar si la lista de materiales (bom) cumple con la unidad probada (uut), no hay confirmación digital, no hay capacidad de prueba funcional, no hay llamada de firmware y generalmente no hay indicación de cobertura de prueba. Problemas de repetibilidad, costos de accesorios y uso de placas de circuito y placas de circuito.

Cinco En los últimos años, debido a la mejora de la precisión mecánica, la velocidad y la fiabilidad, el probador de sonda de vuelo se ha utilizado ampliamente. Además, los requisitos del mercado para el cambio rápido, el diseño de prototipos y la fabricación en masa baja no requieren sistemas de prueba de pinzas, lo que hace que la prueba de sonda de vuelo sea una opción de prueba ideal. La mejor solución de sonda ofrece funciones de aprendizaje y pruebas bom, que aumentarán automáticamente el monitoreo durante las pruebas. El software sonda debe proporcionar una forma sencilla de cargar datos cad, ya que los datos X - y y bom deben usarse durante la programación. Debido a que la accesibilidad de los nodos de un lado de la placa única puede ser incompleta, el software de generación de pruebas debe generar automáticamente programas de División no repetitivos.

La sonda utiliza tecnología libre de vectores para probar la conexión de componentes de señal digitales, analógicos y mixtos; Esto debe hacerse a través de placas de condensadores, y los usuarios pueden usar placas de condensadores a ambos lados de la uut.

La principal ventaja del probador de sonda voladora es que es la herramienta de comercialización más rápida, genera automáticamente pruebas, no requiere costos de fijación, tiene un buen diagnóstico y es fácil de programar. Las principales desventajas son la baja producción, la cobertura digital limitada, el costo de los activos fijos y los problemas de uso.

6. se puede decir que las pruebas funcionales son el primer principio de prueba automática, y su importancia se ha actualizado. Es una placa específica o una unidad específica que se puede hacer con varios equipos. Tomemos algunos ejemplos:

La prueba del producto final es el método más común en las pruebas funcionales. El costo de la unidad final de prueba después del montaje es alto, lo que reduce los errores de operación. Sin embargo, el diagnóstico no existe o es difícil, lo que aumenta los costos. El producto solo puede dañarse si pasa la prueba del producto final y si la prueba automática no proporciona protección de software o hardware. Las pruebas del producto final también son muy lentas y generalmente ocupan mucho espacio. Este método generalmente no se utiliza cuando hay que cumplir con los criterios, ya que generalmente no admite la medición de parámetros.

Las principales ventajas de las pruebas del producto final son el menor costo inicial, el montaje único, el producto y la garantía de calidad. Sus principales desventajas son la baja resolución diagnóstica, la lentitud, los altos costos a largo plazo, el fpy, los daños causados por la falta de detección de cortocircuitos en placas de circuito o máquinas, los altos costos de mantenimiento y la falta de capacidad de detección de parámetros.

Los últimos modelos térmicos suelen colocarse en diferentes etapas del montaje, no solo en la prueba final. En términos de diagnóstico, es mejor que la prueba final del producto, pero es más costosa debido a la necesidad de establecer unidades de prueba especializadas. Si la depuración del programa solo prueba placas específicas, el modelo físico puede ser más rápido que la prueba final del producto. Desafortunadamente, debido a la falta de protección, el Banco de pruebas puede dañarse si no se diagnostica un cortocircuito durante el proceso anterior.

Su principal ventaja es el bajo costo inicial. Las principales desventajas son la baja eficiencia espacial, los altos costos de mantenimiento del equipo de prueba, los daños causados por cortocircuitos en la unidad de prueba y la falta de capacidad de prueba de parámetros.

Los métodos de prueba sin contacto, como el láser, son el último desarrollo de la tecnología de prueba de pcb. Esta tecnología ha sido validada en el campo de las placas desnudas y se está considerando probar las placas rellenas. La tecnología solo utiliza la vista y el acceso sin blindaje para detectar defectos. Cada prueba tarda al menos 10 milisegundos, lo que es lo suficientemente rápido para una línea de producción a gran escala.

Su principal ventaja es la velocidad de producción rápida, sin equipos fijos, canales visibles / no cubiertos; Sus principales deficiencias son la baja eficiencia de las pruebas, los altos costos iniciales y muchos problemas de mantenimiento y uso.