Modello: PCB ibrido ad alta frequenza Ro4350B

Materiale: Rogers RO4350B + FR4 Dielettrico misto

Strato: 10L

D K: 3,48

Spessore finito: 1.6MM

Spessore rame: 1OZ

Spessore dielettrico: 0,127mm

Conduttività termica: 0,69w/m.k

Infiammabilità: 94V-0

Trattamento superficiale: Oro ad immersione

Applicazione: Strumento di comunicazione radio/Anti collisione di automobili

L'automobile si è sviluppata dalla struttura meccanica pura alla partecipazione di parti elettroniche. Già negli anni '70, il valore medio delle parti elettroniche automobilistiche era di circa $ 100. Nel 2000, questo valore ha raggiunto $ 1500 ed è salito a $ 1500. Nel 2013, il mercato globale dell'elettronica automobilistica ha superato i 150 miliardi di dollari. Entro il 2020, questa cifra dovrebbe superare i 240 miliardi di dollari.

Inoltre, si stima che entro il 2020, il valore di mercato dei sistemi elettronici automobilistici con un valore di mercato di 191 miliardi di dollari salirà a 314,4 miliardi di dollari, con un tasso di crescita composto medio del 7,3%. Le vetture di prima classe possono contenere 150 unità di controllo elettroniche, la maggior parte dei quali sono sensori e processori nella cabina di pilotaggio. Secondo alcuni rapporti, il 65% del valore effettivo dei prodotti elettronici risiede nel sistema di alimentazione, nella carrozzeria dell'automobile e nel telaio, e la maggior parte di essi sono legati all'alimentazione digitale. Il valore elettronico dei veicoli elettrici supererà il 70%.

I circuiti stampati devono essere utilizzati in auto dotate di apparecchiature elettroniche. Nel 2014, il Global Automotive PCB ha rappresentato per noi 4,6 miliardi di dollari, che si stima supererà i 7 miliardi di dollari entro il 2020.

L'applicazione del sistema dei veicoli è quella di migliorare le prestazioni del veicolo, che ora è mostrato in tre aspetti: A. migliorare l'ambiente si riferisce al processo di risparmio di carburante e riduzione delle emissioni, cioè, dalla benzina, gas naturale e biocarburanti all'elettricità ibrida e pura. I veicoli elettrici sono diventati la principale tendenza di sviluppo. b. Il miglioramento della sicurezza si riferisce alla riduzione degli incidenti stradali, che vanno dall'airbag al monitoraggio radar, telecamera stereo, monitoraggio a infrarossi notturni, prevenzione automatica delle collisioni e guida automatica. Si stima che il veicolo a guida autonoma sarà commercializzato in tre anni. c. Convenienza e comfort, dall'audio, video e aria condizionata dedicati alle auto ai computer, alle comunicazioni mobili, a Internet, alla navigazione e alla ricarica elettronica, il tutto più comodo e facile da usare.

Requisiti di base per i PCB automobilistici

Requisiti di garanzia della qualità

I produttori di PCB automobilistici devono rispettare ISO9001. I produttori di PCB rispettano pienamente il sistema di gestione della qualità ISO9001: 2008 e si impegnano a rispettare gli standard più rigorosi nella produzione e nell'assemblaggio.

I prodotti automobilistici hanno la loro particolarità. Nel 1994 Ford, General Motors e Chrysler hanno istituito un sistema di controllo qualità QS9000 nel settore automobilistico. All'inizio del XXI secolo, con la compatibilità dello standard ISO9001, è stato pubblicato un nuovo sistema di controllo della qualità nell'industria automobilistica, cioè ISO / iatf16949.

ISO / iatf16949 è un insieme di norme tecniche per l'industria automobilistica globale. Basato su ISO9001 e sui requisiti speciali dell'industria automobilistica, si concentra di più sulla prevenzione dei difetti, riducendo le fluttuazioni di qualità e gli sprechi nella catena di fornitura dei ricambi auto. Nell'implementazione della norma ISO / iatf16949, particolare attenzione deve essere prestata ai seguenti cinque strumenti principali: PPAP (processo di approvazione della parte di produzione), che stabilisce che i prodotti devono essere approvati dai clienti prima della produzione in serie o dopo la modifica; L'APQP (piano avanzato di qualità del prodotto) stabilisce che il piano di qualità e l'analisi della qualità precedente devono essere effettuati prima della produzione, quindi devono essere effettuate analisi FMEA (analisi del modo di guasto e dell'impatto) e devono essere presentate misure per prevenire potenziali guasti dei prodotti. MSA (Measurement System Analysis) deve analizzare le variazioni dei risultati di misura per confermare l'affidabilità della misura, SPC (Statistical Process Control) Master procedure di produzione e utilizzare tecniche statistiche per modificare la qualità del prodotto. Pertanto, il primo passo per i produttori di PCB per entrare nel mercato dell'elettronica automobilistica è ottenere il certificato iatf16949.

Requisiti di base per le prestazioni

a. Elevata affidabilità

L'affidabilità dell'automobile deriva principalmente da due aspetti: durata e resistenza ambientale. Il primo si riferisce al fatto che il normale funzionamento può essere garantito durante la vita utile, mentre il secondo si riferisce al fatto che le funzioni PCB rimangono invariate quando l'ambiente cambia.

Negli anni Novanta, la vita media dell'automobile era di 8-10 anni, e ora è di 10-12 anni, il che significa che il sistema elettronico automobilistico e il PCB dovrebbero essere all'interno di questa gamma.

Nel processo di applicazione, il veicolo dovrebbe resistere all'impatto dei cambiamenti climatici, dall'inverno estremamente freddo all'estate calda, dal sole alla pioggia, e ai cambiamenti ambientali causati dall'aumento della temperatura causato dalla propria guida. In altre parole, i sistemi elettronici automobilistici e i PCB devono resistere a una varietà di sfide ambientali, tra cui temperatura, umidità, pioggia, nebbia acida, vibrazioni, interferenze elettromagnetiche e sovratensioni di corrente. Inoltre, poiché il PCB è assemblato all'interno dell'auto, è principalmente influenzato dalla temperatura e dall'umidità.

b. Peso leggero e piccolo volume

Le auto leggere e in miniatura favoriscono il risparmio energetico. La leggerezza deriva dalla riduzione del peso di ogni componente. Ad esempio, alcune parti metalliche sono sostituite da parti in plastica ingegneristica. Inoltre, le apparecchiature elettroniche automobilistiche e il PCB dovrebbero essere miniaturizzati. Ad esempio, il volume di ECU (centralina elettronica) nelle applicazioni automobilistiche è di circa 1200 cm3, iniziato nel 2000, e di meno di 300 cm3, diminuito quattro volte. Inoltre, le armi da fuoco del punto di partenza sono cambiate da armi da fuoco meccaniche collegate attraverso fili ad armi da fuoco elettroniche collegate attraverso fili flessibili con PCB all'interno, e il volume e il peso sono stati ridotti di più di 10 volte.

La leggerezza e miniaturizzazione del PCB deriva dall'aumento della densità, dalla riduzione dell'area, dalla riduzione dello spessore e multistrato.

Attributi di prestazione del PCB automobilistico

Diversi PCB automobilistici

Le automobili combinano apparecchiature meccaniche ed elettroniche. La moderna tecnologia automobilistica combina la tecnologia tradizionale e la scienza e la tecnologia avanzate, come componenti manuali della decorazione d'interni e GPS avanzato. Nell'automobile moderna, ci sono dispositivi elettronici con funzioni diverse in posizioni diverse e diversi tipi di PCB derivano funzioni diverse.

Secondo i materiali del substrato, il PCB automobilistico può essere suddiviso in due categorie: PCB a base ceramica inorganica e PCB a base di resina organica. Il PCB a base di ceramica ha resistenza alle alte temperature e stabilità dimensionale eccellente, in modo che possa essere applicato direttamente al sistema motore ad alta temperatura. Tuttavia, ha le caratteristiche di scarsa fabbricabilità ceramica e alto costo. Attualmente, con lo sviluppo dei materiali del substrato della resina nella resistenza al calore, il PCB a base di resina è stato ampiamente utilizzato in automobili con proprietà e materiali del substrato differenti in posizioni diverse.

In generale, PCB flessibile e PCB rigido sono utilizzati negli strumenti comuni per indicare velocità e chilometraggio del veicolo e apparecchiature di condizionamento dell'aria. PCB a doppio strato o multistrato e PCB Flex sono utilizzati per apparecchiature di intrattenimento audio e video in auto. Per le apparecchiature di comunicazione e posizionamento wireless e le apparecchiature di controllo della sicurezza, vengono applicati PCB multistrato, circuito stampato HDI e PCB Flex. Per il sistema di controllo del motore dell'automobile e il sistema di controllo della trasmissione di potenza, devono essere utilizzati pannelli speciali, quali substrato metallico e PCB flessibile rigido. Per la micro automobile, il PCB incorporato del componente deve essere utilizzato. Ad esempio, il chip del microprocessore deve essere utilizzato nel regolatore di potenza, direttamente incorporato nel PCB del regolatore di potenza. Ad esempio, il PCB dell'elemento incorporato viene utilizzato anche nel dispositivo di navigazione e nel dispositivo di imaging stereo del sistema di supporto automatico.

Diversi requisiti di affidabilità dei PCB in posizioni diverse

In termini di sicurezza pubblica, l'automobile appartiene alla categoria dei prodotti ad alta affidabilità. Pertanto, il PCB dell'automobile deve superare alcuni test di affidabilità, fatta eccezione per i requisiti generali quali dimensioni, dimensioni, prestazioni meccaniche ed elettriche.

a. Prova del ciclo termico (TCT)

Secondo i cinque gradi classificati in base alle diverse posizioni del veicolo, la temperatura del ciclo termico del PCB è riassunta nella tabella 1 sottostante.

PCBtemperatura del ciclo termico

b. Prova a shock termico

I PCB automobilistici sono sempre più utilizzati in ambienti ad alta temperatura, soprattutto per PCB in rame spesso che devono affrontare il calore esterno e l'autoriscaldamento. Di conseguenza, il PCB automobilistico ha requisiti più elevati per la resistenza al calore.

c. Prova di deviazione di temperatura e umidità (THB)

Poiché il PCB Automotive si trova in una varietà di ambienti, inclusi giorni di pioggia o ambienti umidi, è necessario condurre test THB su di esso. Le condizioni di prova includono i seguenti elementi: temperatura (85 gradi Celsius), umidità (85% RH) e bias (DC 24V, 50V, 250V o 500V).

La migrazione al caffè del PCB deve essere considerata nella prova THB. Il Caf di solito si verifica tra vie adiacenti, vie e linee, linee adiacenti o strati adiacenti, con conseguente isolamento ridotto o addirittura corto circuito. La resistenza di isolamento corrispondente dipende dalla distanza tra fori passanti, fili e strati.

Caratteristiche di fabbricazione del PCB automobilistico

Substrato ad alta frequenza

Il sistema di sicurezza anti-collisione / frenante predittivo dell'automobile svolge il ruolo di apparecchiature radar militari. Poiché il PCB dell'automobile è responsabile della trasmissione dei segnali ad alta frequenza a microonde, è necessario utilizzare il substrato con bassa perdita dielettrica insieme al materiale ordinario del substrato PTFE. Diverso dai materiali FR4, PTFE o simili materiali a matrice ad alta frequenza richiedono velocità di perforazione e velocità di avanzamento speciali nel processo di perforazione.

PCB di rame spesso

A causa dell'alta densità, dell'alta potenza e della potenza ibrida, i prodotti elettronici automobilistici portano più energia termica, mentre i veicoli elettrici spesso hanno bisogno di un sistema di trasmissione di potenza più avanzato e di funzioni più elettroniche, che presentano requisiti più elevati per la dissipazione del calore e alta corrente.

È relativamente facile realizzare PCB a doppio strato in rame spesso, mentre è molto più difficile realizzare PCB multistrato in rame spesso. La chiave sta nella spessa incisione di immagini di rame e riempimento di vuoto di spessore.

I percorsi interni dei PCB multistrato di rame spessi sono tutti di rame spesso, quindi il film secco della foto di trasferimento del modello è anche relativamente spesso, che richiede un'elevata resistenza all'incisione. Il tempo di incisione del modello del rame spesso sarà molto lungo e le attrezzature di incisione e le condizioni tecniche sono nel migliore stato per garantire il cablaggio completo del rame spesso. Quando viene fabbricato il cablaggio esterno di rame spesso, può essere combinato tra la lamina di rame relativamente spessa e lo strato grafico di rame spesso e quindi l'incisione dello spazio del film può essere effettuata. Anche il film asciutto anti-placcatura della placcatura del modello è relativamente spesso.

La differenza di superficie tra il conduttore interno del PCB multistrato di rame spesso e il materiale isolante del substrato è grande. La laminazione ordinaria del bordo multistrato non può riempire completamente la resina e produrre una cavità. Per risolvere questo problema, il prepreg sottile con alto contenuto di resina dovrebbe essere utilizzato il più possibile. Lo spessore del rame del cablaggio interno su alcuni PCB multistrato è irregolare e diversi prepreg possono essere utilizzati in aree con grandi o piccole differenze di spessore del rame.

Incorporazione dei componenti

Al fine di aumentare la densità di assemblaggio e ridurre le dimensioni dei componenti, il PCB dei componenti incorporati è ampiamente utilizzato nei telefoni cellulari, che è richiesto anche da altri dispositivi elettronici. Pertanto, il PCB incorporato dei componenti è utilizzato anche nelle apparecchiature elettroniche automobilistiche.

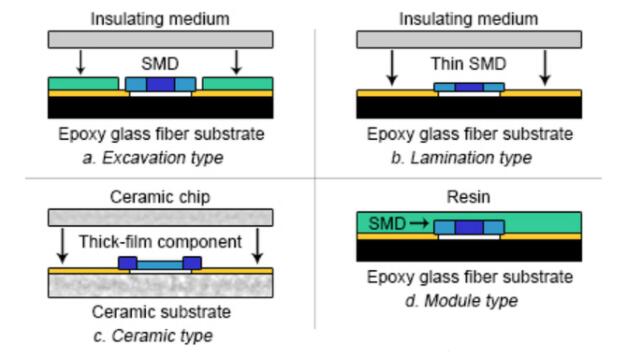

Secondo diversi metodi di incorporazione dei componenti, ci sono molti metodi di produzione per PCB incorporato dei componenti. Ci sono quattro metodi di produzione principali per il PCB incorporato dei componenti utilizzati nei prodotti elettronici automobilistici, come mostrato nella figura 1 qui sotto.

Ci sono quattro metodi di produzione principali per il PCB incorporato dei componenti

Tra questi tipi di produzione, il tipo di scavo (tipo A nella figura 1) segue il seguente processo: scavo, e quindi assemblaggio SMD da reflusso o adesivo conduttivo. Il tipo di laminazione (tipo B nella figura 1) è realizzato mediante reflow attraverso componenti SMD sottili sul circuito interno, o si riferisce alla produzione di componenti sottili. Il tipo ceramico (tipo C nella figura 1) si riferisce ad un assemblaggio a pellicola spessa stampato su un substrato ceramico. Il tipo di modulo (tipo D nella figura 1) segue le seguenti fasi: assemblaggio SMD mediante reflow e imballaggio in resina. Il PCB incorporato del componente modulare ha un'affidabilità relativamente elevata ed è più adatto ai requisiti dell'automobile per resistenza al calore, resistenza all'umidità e resistenza alle vibrazioni.

Tecnologia HDI

Una delle funzioni chiave dell'elettronica automobilistica è l'intrattenimento e la comunicazione, in cui smartphone e tablet hanno bisogno di PCB HDI. Pertanto, le tecnologie contenute nel PCB HDI (come perforazione microporosa e posizionamento galvanico e laminazione) sono applicate nella produzione di PCB automobilistici.

Finora, con il rapido cambiamento della tecnologia automobilistica e il continuo aggiornamento delle funzioni elettroniche automobilistiche, l'applicazione del PCB aumenterà esponenzialmente. Gli ingegneri e i produttori di PCB devono concentrarsi sulle nuove tecnologie e sui nuovi contenuti in modo da poter soddisfare requisiti automobilistici più elevati.

Modello: PCB ibrido ad alta frequenza Ro4350B

Materiale: Rogers RO4350B + FR4 Dielettrico misto

Strato: 10L

D K: 3,48

Spessore finito: 1.6MM

Spessore rame: 1OZ

Spessore dielettrico: 0,127mm

Conduttività termica: 0,69w/m.k

Infiammabilità: 94V-0

Trattamento superficiale: Oro ad immersione

Applicazione: Strumento di comunicazione radio/Anti collisione di automobili

Per problemi tecnici PCB, il team di supporto esperto iPCB è qui per aiutarti con ogni passo. È inoltre possibile richiedere PCB citazione qui. Si prega di contattare E-mail sales@ipcb.com

We will respond very quickly.