Via foro svolge il ruolo di interconnessione e conduzione delle linee. Lo sviluppo dell'industria elettronica promuove anche lo sviluppo dei circuiti stampati e pone anche requisiti più elevati sul processo di produzione e sulla tecnologia di montaggio superficiale del circuito stampato. Attraverso la tecnologia di inserimento del foro è nata e dovrebbe soddisfare i seguenti requisiti allo stesso tempo:(1) C'è solo rame nel foro passante e la maschera di saldatura può essere inserita o non inserita; (2) Ci deve essere stagno-piombo nel foro via, con un certo requisito di spessore (4 micron), e nessun inchiostro della maschera di saldatura dovrebbe entrare nel foro, causando perle di stagno da nascondere nel foro; (3) I fori passanti devono avere fori della spina dell'inchiostro della maschera di saldatura, opachi e non devono avere anelli di stagno, perline di stagno e requisiti di planarità.

Via foro è anche conosciuto come via foro. Al fine di soddisfare il cliente

Con lo sviluppo di prodotti elettronici nella direzione di "luce, sottile, breve e piccolo", i circuiti stampati PCB si sono sviluppati anche ad alta densità e ad alta difficoltà. Pertanto, è apparso un gran numero di schede PCB SMT e BGA e i clienti richiedono il collegamento quando montano componenti. Il foro ha cinque funzioni principali: (1) Impedire lo stagno dal foro passante attraverso la superficie del componente e causare un cortocircuito quando il circuito stampato passa attraverso la saldatura ad onda; Soprattutto quando mettiamo la via sul pad BGA, dobbiamo prima fare il foro della spina e poi placcato oro, che è conveniente per la saldatura BGA. (2) Evitare residui di flusso nei fori passanti; (3) Dopo che il montaggio superficiale della fabbrica elettronica e l'assemblaggio dei componenti sono completati, il circuito stampato PCB deve essere aspirato per formare una pressione negativa sulla macchina di prova per completare:(4) Impedire che la pasta di saldatura superficiale fluisca nel foro, causando la saldatura falsa e influenzando il posizionamento; (5) Impedisca che le palline di stagno spuntano durante la saldatura ad onda, causando cortocircuiti. Realizzazione del processo conduttivo di innesto del foro Per le schede di montaggio superficiale, in particolare il montaggio di BGA e IC, la spina del foro passante deve essere piana, convessa e concava più o meno 1mil e non ci deve essere stagno rosso sul bordo del foro passante; Secondo i requisiti, il processo di tappatura via foro può essere descritto come diverso, il processo è particolarmente lungo, il processo è difficile da controllare e l'olio è spesso caduto durante il livellamento dell'aria calda e la prova di resistenza della saldatura dell'olio verde; Si verificano problemi come l'esplosione di petrolio dopo la solidificazione. Secondo le condizioni di produzione effettive, i vari processi di innesto dei circuiti stampati PCB sono riassunti e alcuni confronti e spiegazioni sono fatti nel processo e vantaggi e svantaggi: Nota: Il principio di funzionamento del livellamento dell'aria calda è quello di utilizzare aria calda per rimuovere la saldatura in eccesso dalla superficie e dai fori del circuito stampato, e la restante saldatura è rivestita uniformemente sui cuscinetti, sulle linee di saldatura non resistive e sui punti di imballaggio superficiale, che è il metodo di trattamento superficiale del circuito stampato.

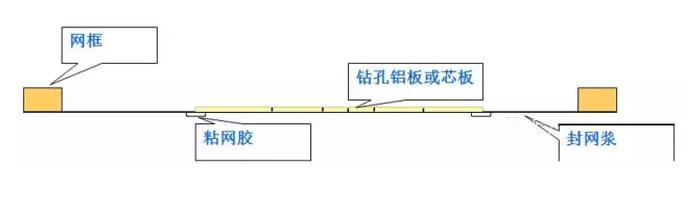

1. processo di tappatura del foro dopo il livellamento dell'aria calda Il flusso del processo è: maschera di saldatura della superficie del bordo-HAL-plug hole-curing. Il processo di non-spina è adottato per la produzione. Dopo che l'aria calda è livellata, lo schermo della lamiera di alluminio o lo schermo di blocco dell'inchiostro viene utilizzato per completare la presa del foro passante richiesta dal cliente per tutte le fortezze. L'inchiostro del foro della spina può essere inchiostro fotosensibile o inchiostro termoindurente. A condizione di garantire lo stesso colore della pellicola bagnata, l'inchiostro del foro della spina utilizza lo stesso inchiostro della superficie della scheda. Questo processo può garantire che i fori passanti non perdano olio dopo che l'aria calda è livellata, ma è facile causare l'inchiostro del foro della spina a contaminare la superficie della scheda e irregolare. I clienti sono inclini a false saldature (specialmente in BGA) durante il montaggio. Così molti clienti non accettano questo metodo.2. Aria calda che appiattisce il processo anteriore del foro della spina 2.1 Utilizzare il foglio di alluminio per collegare il foro, solidificare e lucidare la scheda per trasferire la graficaQuesto processo tecnologico utilizza una perforatrice CNC per perforare il foglio di alluminio che deve essere collegato per fare uno schermo e collegare il foro per garantire che il foro via sia pieno. L'inchiostro del foro della spina può anche essere utilizzato con l'inchiostro termoindurente e le sue caratteristiche devono essere elevate di durezza., Il restringimento della resina è piccolo e la forza di legame con la parete del foro è buona. Il flusso di processo è: pretrattamento - foro della spina - piastra di macinazione - trasferimento del modello - incisione - maschera di saldatura superficiale. Questo metodo può garantire che il foro della spina del foro via sia piatto e non ci saranno problemi di qualità come esplosione di olio e goccia di olio sul bordo del foro. I requisiti per la placcatura del rame sull'intera piastra sono molto elevati e le prestazioni della rettificatrice della piastra sono anche molto elevate, per garantire che la resina sulla superficie del rame sia completamente rimossa e la superficie del rame sia pulita e non contaminata. Molte fabbriche di circuiti stampati PCB non hanno un processo di rame spesso e le prestazioni dell'apparecchiatura non soddisfano i requisiti, causando questo processo da non essere utilizzato molto nelle fabbriche di circuiti stampati PCB.2.2 Dopo aver inserito il foro con foglio di alluminio, serigrafare direttamente la maschera di saldatura superficiale della scheda Questo processo utilizza una perforatrice CNC per perforare il foglio di alluminio che deve essere collegato per fare uno schermo, installarlo sulla macchina serigrafica per collegare il foro e parcheggiare per non più di 30 minuti dopo aver completato la spina. Utilizzare lo schermo 36T per schermare direttamente la superficie della scheda. Il flusso di processo è: pre-trattamento-tappo foro-serigrafia-pre-cottura-esposizione-sviluppo-polimerizzazione. Questo processo può garantire che il foro passante sia ben coperto con olio, il foro della spina è piatto e il colore del film bagnato è coerente. Dopo che l'aria calda è livellata, può garantire che il foro via non sia stagnato e la perla di stagno non sia nascosta nel foro, ma è facile causare l'inchiostro nel foro dopo la polimerizzazione. Le pastiglie causano scarsa saldabilità; Dopo che l'aria calda è livellata, i bordi della vias bolle e l'olio viene rimosso. È difficile utilizzare questo processo per controllare la produzione ed è necessario che gli ingegneri di processo utilizzino processi e parametri speciali per garantire la qualità dei fori della spina.2.3 Il foglio di alluminio è inserito nei fori, sviluppato, pre-indurito e lucidato, e quindi la resistenza della saldatura viene eseguita sulla superficie della scheda. Utilizzare una macchina di perforazione CNC per perforare il foglio di alluminio che richiede fori di tappatura per fare uno schermo, installarlo sulla macchina di stampa dello schermo a turni per tappare i fori. I fori di tappatura devono essere pieni e sporgenti su entrambi i lati. Il flusso di processo è: pre-trattamento-tappo foro-pre-cottura-sviluppo-pre-indurimento-piastra maschera di saldatura superficiale. Poiché questo processo adotta la polimerizzazione del foro della spina per garantire che il foro via non perda olio o esploda dopo HAL, ma dopo HAL, è difficile risolvere completamente il problema dello stoccaggio della perla di stagno nel foro via e nello stagno sul foro via, quindi molti clienti non lo accettano.2.4 La maschera di saldatura superficiale della scheda e il foro della spina sono completati allo stesso tempo. Questo metodo utilizza uno schermo 36T (43T), installato sulla macchina serigrafica, utilizzando una piastra di supporto o un letto di chiodi, e quando si completa la superficie del bordo, tutti i fori passanti sono tappati. Il flusso di processo è: pretrattamento-serigrafia-pre-cottura-esposizione-sviluppo-polimerizzazione. Il tempo di processo è breve e il tasso di utilizzo delle apparecchiature è alto. Può garantire che i fori via non perdano olio dopo il livellamento dell'aria calda e i fori via non saranno stagnati. Tuttavia, a causa dell'uso di serigrafia per tappare i fori, c'è una grande quantità di aria nei fori via., L'aria si espande e rompe attraverso la maschera di saldatura, con conseguente cavità e irregolarità. Ci sarà una piccola quantità di fori passanti nascosti nel livellamento dell'aria calda. Attualmente, dopo un gran numero di esperimenti, la nostra azienda ha selezionato diversi tipi di inchiostro e viscosità, regolato la pressione della serigrafia, ecc., e fondamentalmente risolto il foro e le irregolarità dei vias ed ha adottato questo processo dei circuiti stampati per la produzione di massa.