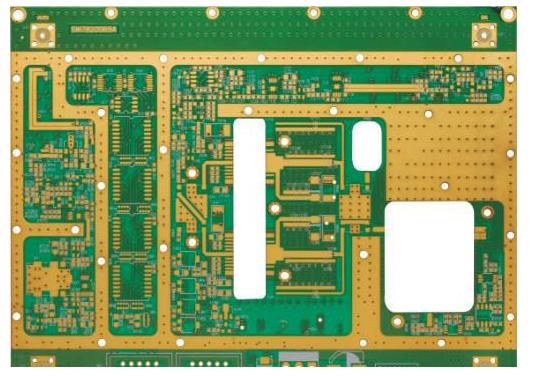

Con lo sviluppo di prodotti elettronici ad alta densità e ad alta precisione, gli stessi requisiti sono presentati sui circuiti stampati di conseguenza. Il modo più efficace per aumentare la densità del PCB è ridurre il numero di fori passanti e impostare accuratamente fori ciechi e fori sepolti.

Conoscenza di produzione del bordo del foro cieco del circuito stampato

1. Definizione di buco cieco

a: A differenza dei fori passanti, i fori passanti si riferiscono a fori perforati attraverso ogni strato, e i fori ciechi non sono perforati attraverso fori. (Illustrazione, esempio di bordo a otto strati: foro passante, foro cieco, foro sepolto) b: suddivisione del foro cieco: foro cieco, foro sepolto (strato esterno non è visibile); c: Dal processo di produzione Distinzione: I fori ciechi sono forati prima della pressatura e attraverso i fori sono forati dopo la pressatura.

2. Metodo di produzione

A: Nastro di perforazione:

(1): Selezionare il punto di riferimento: Selezionare il foro passante (cioè un foro nel primo nastro forato) come foro di riferimento dell'unità.

(2): Ogni cinghia di perforazione del foro cieco deve selezionare un foro e contrassegnare le sue coordinate relative al foro di riferimento dell'unità.

(3): Si noti che quale cinghia di perforazione corrisponde a quali strati: il diagramma del sottoforo dell'unità e la tabella della punta del trapano devono essere contrassegnati e i nomi della parte anteriore e posteriore devono essere coerenti; Il diagramma del sottoforo non può apparire con abc, e la parte anteriore è 1 ° , 2 ° Indica la situazione.

Si noti che quando il foro laser è manicotto con il foro interrato interno, cioè i fori delle due cinghie di perforazione sono nella stessa posizione, è necessario chiedere al cliente di spostare la posizione del foro laser per garantire il collegamento elettrico.

B: Foro di processo del bordo del bordo del bordo del pnl di produzione:

Bordo multistrato ordinario: lo strato interno non è forato;

(1): Rivetti gh, aoi gh, et gh sono tutti sparati dopo aver eroso la tavola (birra fuori)

(2): foro bersaglio (foro perforato gh) ccd: lo strato esterno deve essere rame fuori, macchina a raggi X: direttamente perforare fuori e notare che il lato lungo è di almeno 11 pollici.

Piastra del foro cieco:

Tutti i fori degli utensili sono forati, prestare attenzione ai rivetti gh; devono essere fuori per evitare disallineamenti.

(aoi gh è anche una birra), il bordo della scheda pnl deve essere forato per distinguere ogni scheda.

3. Modifica del film:

(1): Indicare che il film produce film positivi e negativi:

Principio generale: Lo spessore del bordo è maggiore di 8mil (senza rame) e il processo del film positivo è adottato;

Lo spessore del bordo è inferiore a 8mil (senza rame) e il processo del film negativo (bordo sottile);

Quando la valle dello spazio di linea è grande, lo spessore del rame a d/f dovrebbe essere considerato, non lo spessore del rame inferiore.

L'anello cieco del foro può essere fatto 5mil, non c'è bisogno di fare 7mil.

Il pad interno indipendente corrispondente al foro cieco deve essere mantenuto.

I fori ciechi non possono essere fatti senza fori ad anello.

4. Processo:

La piastra del foro interrato è la stessa della normale tavola bifacciale.

Piastra cieca del foro, cioè, un lato è lo strato esterno:

Processo positivo del film: è richiesto d/f unilaterale e l'attenzione deve essere prestata a non rotolare il lato sbagliato (quando il rame inferiore bifacciale è incoerente); Quando d/f è esposto, la superficie in rame lucido è rivestita con nastro nero per impedire la trasmissione della luce.

Poiché il bordo del foro cieco è fatto più di due volte, lo spessore del prodotto finito è molto facile da essere troppo spesso. Pertanto, lo spessore del bordo deve essere controllato e l'intervallo di spessore del rame deve essere indicato dopo l'incisione.

Dopo aver premuto la scheda, utilizzare la macchina a raggi X per perforare i fori di destinazione per la scheda multistrato.

Processo di film negativo: per le lastre sottili (<12mil con rame) perché non possono essere prodotte nel circuito di disegno, devono essere prodotte nel disegno idrometallico e l'idrodisegno non può separare la corrente, quindi non è possibile eseguire non corrente o disegno unilaterale secondo i requisiti mi. Piccola corrente. Se si utilizza il processo di film positivo, lo spessore del rame su un lato è spesso troppo spesso, causando difficoltà di incisione e il fenomeno di linee sottili. Pertanto, questo tipo di scheda deve utilizzare il processo del film negativo.

5. la sequenza di perforazione dei fori passanti e dei fori ciechi è diversa e la deviazione è incoerente durante la produzione

Le piastre cieche del foro sono più inclini alla deformazione ed è difficile aprire i materiali orizzontali e dritti per controllare l'allineamento della scheda multistrato e la spaziatura dei tubi. Pertanto, aprire solo materiali orizzontali o rettilinei durante il taglio.

6. Trapano laser

LASER DRILL è una sorta di foro cieco con le sue caratteristiche:

Dimensione dell'apertura: 4-6 mil

Lo spessore pp deve essere <=4.5mil, calcolato in base al rapporto di aspetto<=0.75:1

Ci sono tre tipi di pp: LDPP 106 1080; FR4 106 1080; RCC.

7. Come definire la piastra del foro sepolto deve essere tappata con resina

H1 (CCL): H2 (PP) ã=4 rapporto di spessore

b. HI (CCL) ã32 MIL

c. Laser sepolto via 2OZ e sopra 2OZ; Le schede di rame ad alto spessore e high-tg devono essere sigillate con resina.

Per il processo di imbarco di questo tipo di PCB, occorre prestare attenzione a sigillare il foro con resina prima di realizzare il circuito in modo da non causare maggiori danni al circuito.