Artikel ini memperkenalkan papan sirkuit cetak pengendali tekan tekan berdasarkan bas I ²C dan mikropengendali ARM dua. Pengawal terdiri dari dua bahagian: sistem interaksi manusia-komputer dan sistem kawalan pergerakan, yang disambung melalui bas I ²C. Kertas ini membincangkan struktur perkakasan dan teknologi kunci berkaitan sistem pengawal, dan memperkenalkan rancangan perisian sistem interaksi manusia-komputer berdasarkan sistem operasi μC/OS-II masa sebenar dan rancangan perisian sistem pengawal pergerakan alat mesin yang dipicu masa.

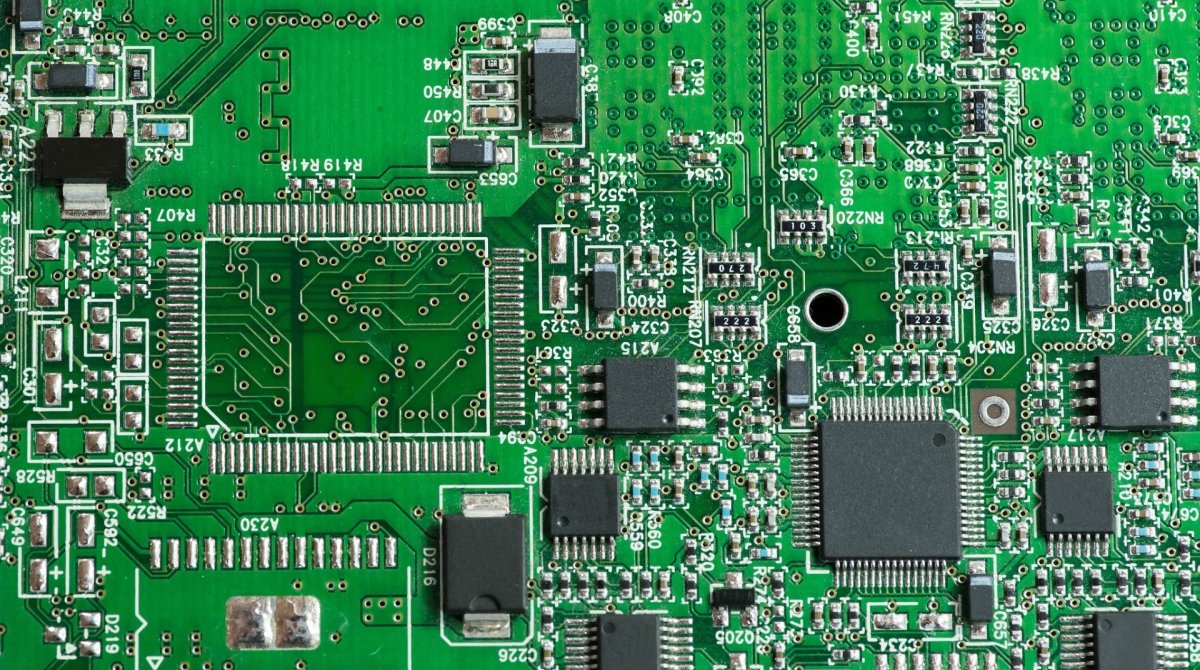

1 Perkenalan Dengan peningkatan keperluan pemprosesan produk elektronik, pengendali mesin pengeboran PCB berasaskan mikrokawal rendah telah sukar untuk memenuhi keperluan. ARM7TDMI ialah struktur mikrokawal RISC 32 bit yang diusulkan oleh Korporasi ARM pada akhir abad ke-20. Chip berdasarkan inti ini mempunyai banyak pelbagai dan mempunyai ciri-ciri kelajuan berjalan tinggi, konsumsi kuasa rendah dan harga rendah. Kertas ini memperkenalkan pengawal mesin pengeboran PCB berdasarkan struktur ARM dua, yang tidak hanya memecahkan kekurangan prestasi rendah sistem pengawal mesin pengeboran grad rendah tradisional, tetapi juga mempunyai ekonomi tinggi. Ia adalah pengawal ideal untuk mesin pengeboran PCB. Sistem kawalan numerik dibahagi mengikut struktur, biasanya terdapat CPU tunggal dan titik-CPU berbilang [5]. CPU tunggal secara umum menggunakan proses berkongsi masa kawalan pusat untuk menyelesaikan pelbagai tugas sistem CNC. Ia mempunyai ciri-ciri struktur kompat, tetapi fungsi adalah relatif mudah. Sistem CNC dengan struktur multi-CPU mengadopsi proses selari multi-CPU, yang boleh membuat sistem mencapai prestasi yang lebih tinggi. Beberapa CPU biasanya menggunakan bas terkongsi atau memori terkongsi untuk berkomunikasi. Objek kawalan pengawal mesin pengeboran adalah lebih rumit: ia perlu mengawal 4 set sistem servo Panasonic MINAS AC, 4 motor spindle, 9 input switch dan 11 output relay. Jika pengawal mengadopsi struktur CPU tunggal, pengawal perlu mengembangkan lebih banyak perkakasan, yang meningkatkan kos sistem dan mengurangkan kepercayaan sistem; jika pengawal mengadopsi struktur CPU dua, pengawal boleh dirancang secara hierarkis mengikut fungsi: Tugas sistem interaksi manusia-komputer diserahkan kepada satu CPU, sementara kawalan pergerakan alat mesin diserahkan kepada CPU lain. Dengan cara ini, kuantiti perkakasan pengembangan luaran dikurangkan, biaya dikurangkan, dan kepercayaan diperbaiki.2. The controller consists of a system board and an interface board: the system board is composed of LPC2214 and S3C44B0X and their related peripheral circuits, and is the controller; papan antaramuka berkuasa bertanggungjawab untuk pemacu dan aras yang sepadan antara papan sistem dan peralatan elektrik alat mesin. Sistem interaksi manusia-komputer dan sistem kawalan pergerakan alat mesin bertukar data melalui bas I ²C. Bus I ²C ialah bas berantai yang diusulkan oleh Philips, yang mempunyai ciri-ciri kelajuan tinggi dan sambungan perkakasan sederhana, tanpa menambah perkakasan.2.1.1 Design perkakasan sistem interaksi manusia-komputer pengendaliThe human-computer interaction system of the controller adopts S3C44B0X as an extension of a series of hardware to form a system with perfect human-computer interaction function. Sistem mengembangkan cip memori Flash jenis NOR SST39VF1601 dengan lebar data 16-bit dan ruang storan 2MB sebagai memori program sistem. Untuk untuk meninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmeninmelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelamelaCip NandFlash K9F2808 sebagai cakera keras elektronik sistem. Kerana S3C44B0X mempunyai pengendali LCD sendiri, sistem memilih jenis STN 256-color 640x480 piksel EDMGRB8KHF modul LCD tanpa pengendali LCD yang dihasilkan oleh Mitsubishi sebagai output maklumat alat mesin. Input maklumat operasi sistem menerima papan kekunci PS/2. Sistem menggerakkan fail dari PC melalui port berantai RS232. Untuk memudahkan program penyahpepijatan sistem, sistem interaksi manusia-komputer telah merancang port JTAG. Beberapa parameter penting alat mesin, seperti titik skrub paksi sumber alat mesin, tekanan ekvivalen sistem servo AC, dll. perlu disimpan, jadi sistem mengembangkan cip EEPROM 512B AT24C04 berdasarkan bas I ²C.2.1.2 Ralat Perkasa Sistem Kawalan Gerakan Alat Mesin Sistem kawalan gerakan alat mesin adalah mikrokawal LPC2214. LPC2214 mempunyai 256KB ingatan flash dan 16KB SRAM di dalam, tidak perlu mengembangkan ingatan program dan ingatan data. Sistem merancang port berantai RS232, yang digunakan untuk ISP program sistem LPC2214. Untuk memudahkan penyahpepijatan program, sistem kawalan pergerakan telah merancang port JTAG. Struktur sirkuit sistem kawalan pergerakan alat mesin dipaparkan dalam Figur 1. Struktur perkakasan ditengah pada LPC2214 dalam papan sistem pengawal. Peralatan elektrik alat mesin tersambung secara langsung dengan LPC2214 melalui litar antaramuka.2.1.3 Komunikasi antara sistem interaksi manusia-komputer dan sistem kawalan pergerakan alat mesin Selepas pemprosesan oleh S3C44B0X, arahan mesin sistem CNC patut dihantar ke LPC2214 untuk pelaksanaan, dan hasil pelaksanaan LPC2214 patut dikembalikan ke S3C44B0X untuk pemprosesan dan paparan. Sistem berkomunikasi menggunakan bas I ²C. S3C44B0X berfungsi dalam mod utama, sementara AT24C04 dan LPC2214 berfungsi dalam mod hamba. Alamat hamba AT24C04 ialah 0xa0, alamat hamba LPC2214 ialah 0x50, dan kadar I ²C ialah 400KHz. S3C44B0X dan LPC2214 masing-masing menetapkan tatasusunan global 24-bait untuk komunikasi.3. Ralat PerisianThe software part is mainly composed of hum