Aliran proses menggunakan pasta solder dicetak dalam proses patch SMT ialah: persiapan sebelum mencetak-menyesuaikan parameter kerja solder-mencetak mesin mencetak pasting-mencetak kualiti pemeriksaan-pembersihan dan selesai.

Langkah dan perkenalan proses adalah sebagai berikut:

(1) Persiapan sebelum cetakan.

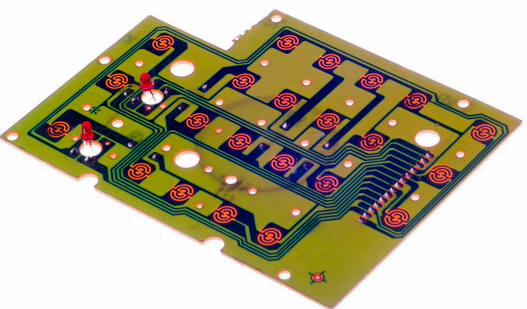

Perkara pertama yang perlu diperiksa ialah tenaga kerja cetakan dan tekanan udara; memahami keperluan proses produk; melayari sijil kualifikasi papan litar PCB, jika tarikh penghasilan papan litar PCB lebih dari 6 bulan, papan litar PCB patut kering dan kering Suhu adalah 125 darjah Celsius/4h, biasanya hari sebelumnya; periksa sama ada tarikh penghasilan pasta solder dalam 6 bulan, dan sama ada spesifikasi markah memenuhi keperluan produksi semasa, dan viskositi pasta solder cetakan stensil adalah 900-1400Pa s,. Yang terbaik ialah 900Pa s, selepas mengeluarkannya dari peti sejuk, ia sepatutnya dipulihkan pada suhu bilik selama sekurang-kurangnya 2 jam, dan bergerak sepenuhnya secara serentak untuk digunakan kemudian, pasta tentera yang baru diaktifkan sepatutnya ditanda pada tutup tangki dengan tarikh pembukaan dan nama pengguna; semak sama ada templat konsisten dengan papan sirkuit PCB yang kini dihasilkan, sama ada tetingkap diblokir, dan sama ada penampilan bersih.

(2) Laras parameter kerja tekan cetakan.

Selepas menyalakan sumber kuasa dan udara, mesin cetakan memasuki keadaan terbuka (awalkan). Untuk papan sirkuit PCB yang baru dicipta, parameter panjang, lebar, tebal dan tanda pengenalan kedudukan (Tanda) berkaitan papan sirkuit PCB mestilah input dahulu. . Tanda boleh betulkan ralat pemprosesan papan litar PCB. Apabila membuat imej Tanda, imej adalah jelas, pinggir adalah licin, dan kontras adalah kuat. Pada masa yang sama, berbagai parameter kerja mesin cetakan patut dimasukkan, termasuk strok cetakan, tekanan cetak, kelajuan berjalan, tinggi papan sirkuit PCB, dan templat Bilangan parameter berkaitan seperti kelajuan pemisahan, masa pembersihan templat dan kaedah.

Selepas parameter berkaitan ditetapkan, ia boleh diletakkan ke dalam templat. Pindahkan papan sirkuit PCB ke platform kerja mesin cetakan untuk menyimpan kedudukan tetingkap templat dan kedudukan corak papan sirkuit PCB dalam julat tertentu (mesin boleh mengenalinya secara automatik). Apabila tebal papan sirkuit PCB kurang dari 0.5 mm, kaedah penyesuaian sisi diterima. Ia akan menyebabkan deformasi papan sirkuit PCB. Dalam kes ini, vakum boleh digunakan untuk mengabsorb sisi belakang papan sirkuit PCB untuk posisi. Jadual kerja mesin cetakan yang sepadan sepatutnya disediakan dengan plat sokongan posisi untuk mengabsorb papan sirkuit PCB.

Pasang tekanan dan jalankan ujian. Pada masa ini, papan sirkuit PCB dan templat sepatutnya disimpan pada "jarak sifar". Lakukan pencetakan percubaan pada papan sirkuit PCB pertama, semak kesan pencetakan, dan selanjutnya menyesuaikan hubungan kedudukan antara papan sirkuit PCB dan templat dalam empat aspek X, F, Z dan θ, dan sedar penyesuaian tepat tetingkap templat dan corak darat papan sirkuit PCB, Dan menyesuaikan parameter relevan peralatan lagi untuk mencapai kesan cetakan terbaik. Selepas pelarasan penuh, simpan parameter yang relevan dan kod papan sirkuit PCB. Selepas selesai, anda boleh meletakkan jumlah yang cukup tepat askar untuk cetakan rasmi.

Jujukan operasi yang disebut atas bagi mesin berbeza berbeza, mesin dengan darjah tinggi automatasi mudah untuk beroperasi, dan ia boleh berjaya sekali.

(3) Tampal tentera cetak.

Perhatian istimewa patut diberikan kepada perkara berikut apabila mencetak pasta askar: Jumlah pasta askar yang digunakan untuk pertama kalinya tidak patut terlalu banyak, dan ia secara umum diharapkan mengikut saiz PCB. Jumlah rujukan adalah sebagai berikut: format A5 adalah kira-kira 200g; Format B5 sekitar 300g; Format A4 sekitar 350g. Semasa penggunaan, perhatian istimewa patut diberikan untuk mengisi semula pasta askar baru untuk memastikan pasta askar boleh berguling ke hadapan semasa cetakan. Beri perhatian khusus kepada kualiti persekitaran bila mencetak pasta solder: tiada angin, bersih, suhu (23±3) % darjah Celsius, lembab relatif <70%.

(4) Pemeriksaan kualiti cetakan.

Untuk pemeriksaan kualiti cetakan stensil, kaedah yang digunakan pada tahap ini mengandungi kaedah pemeriksaan visual dan kaedah pemeriksaan dua-dimensi/kaedah pemeriksaan tiga-dimensi. Apabila memeriksa kualiti cetakan tepat solder, alat dan kaedah pemeriksaan berbeza patut digunakan mengikut jenis komponen, dan kaedah visual (dengan kaca peningkatan) patut digunakan. Ia sesuai untuk situasi yang tidak mengandungi komponen QFP lengkap halus atau produksi batch kecil, dan biaya operasinya rendah. Namun, kepercayaan data balas balik rendah dan mudah terlepas. Apabila mencetak PCB kompleks, seperti papan ibu komputer, pemeriksaan visual adalah terbaik, dan ujian online adalah terbaik. Kekepercayaan adalah 100%. Ia tidak hanya boleh memantau, tetapi juga mengumpulkan data sebenar yang diperlukan untuk kawalan proses.

Prinsip piawai pemeriksaan: apabila terdapat QFP-jarak halus (0.5 mm), ia biasanya sepatutnya diperiksa sepenuhnya; apabila tiada QFP ruang-baik, pemeriksaan rawak boleh dilakukan.

Standard inspeksi: sesuai dengan standar syarikat yang ditetapkan oleh syarikat atau standar ST10670199 dan IPC.

Pembuangan produk tidak berkualiti: Apabila masalah kualiti cetakan ditemui, mesin patut ditutup untuk memeriksa, menganalisis penyebab, dan mengambil tindakan untuk memperbaiki. Mereka yang gagal pads QFP harus dibersihkan dengan alkohol tanpa hidro dan kemudian dicetak lagi.

(5) Bersihkan dan berakhir.

Apabila produk SMT selesai atau hari kerja selesai, templat dan penyakar mesti dibersihkan. Jika tetingkap diblokir, jangan guna jarum logam keras untuk menggaruk atau menusuk untuk menghindari kerosakan bentuk tetingkap. Pasta solder disimpan dalam bekas lain, dan ia diputuskan sama ada untuk menggunakannya semula sesuai dengan situasi. Selepas templat dibersihkan, ia sepatutnya dibersihkan dengan udara termampat dan disimpan pada rak alat. Penyerang juga patut ditempatkan di tempat yang ditentukan dan kepala penyerang tidak patut rosak. Pada masa yang sama, biarkan mesin kembali ke keadaan menutup, matikan kuasa dan sumber udara, mengisi helaian log kerja, dan melakukan pemeliharaan mesin.