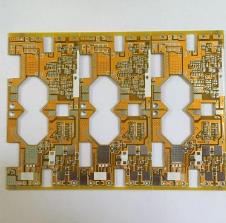

из - за их высокой электропроводности и физических свойств, copper is selected as a conductive material by PCB (Printed Circuit Board). Однако, when exposed to the air, поверхность меди легко окисляется, и образует на поверхности твёрдый и тонкий слой окисления, which mainly leads to defects in the solder joints, Это снижает надежность продукции, сокращает срок гарантии. поэтому, для предотвращения окисления поверхности меди необходимы защитные меры.. This is the original reason for the appearance of the surface покрытие, должна быть теплостойкость и свариваемость. до сих пор, поверхность PCB coating has developed rapidly, и создалось множество классификаций. How to choose the right type is still very important. поэтому, this article will discuss the поверхность PCB функция покрытия,

What is поверхность PCB coating?

важность покрытия поверхности PCB

In order to prevent the copper surface of the pad on the PCB from being oxidized and contaminated before solderability, it is important to apply a surface coating (also called surface treatment) on the copper to protect it.

Copper has the second best electrical conductivity and physical properties (the best is silver) plus its abundant storage and low cost, Поэтому медь была выбрана в качестве проводника PCB. However, как активный металл, copper is easily oxidized, and an oxide layer (copper oxide or cuprous oxide) is prone to appear on the surface, дефект точки сварки, reducing product reliability and shortening the shelf life.

Согласно статистическим данным, 70% дефектов PCB были вызваны сварной точкой по следующим причинам:

причина \ \ \ 351: загрязнение и окисление на паяльном диске PCB приводит к неполной сварке и холодной сварке.

причина \ \ 352: Поскольку диффузия серебра и меди, как правило, приводит к диффузионному слою, а межметаллическое соединение (ММК) имеет тенденцию к образованию между оловом и медью, поэтому интерфейс является рыхлым и уязвимым.

Поэтому поверхность меди, подлежащая сварке, должна быть защищена от свариваемости или изоляции, с тем чтобы уменьшить или избежать дефектов.

- требования поверхность PCB coating

The surface coating on the диск для пайки PCB should meet the following requirements:

one. Heat resistance

при высокой температуре во время сварки чистота поверхности должна также предотвратить окисление поверхности паяльного диска PCB и прямое соприкосновение припоя с меди.

теплостойкость органического покрытия означает его температуру плавления и термического разложения. температура плавления поверхности должна быть близка к точке плавления олова или ниже ее, а температура термического разложения должна быть значительно выше точки плавления и сварки припоя. Поэтому во время сварки поверхность меди не подвергается окислению.

можно заменить

в основном, the поверхность PCB обработка может полностью покрывать поверхность медной подушки, а не окисляться или загрязняться до и во время сварки. оно не дрейфует., decompose or float on the surface of the solder joints. Therefore, in order to ensure that the molten solder can be completely soldered to the pad, поверхностное натяжение расплавленной поверхности должно быть меньше, температура разложения должна быть выше, so that high solderability can be ensured before and during soldering.

остатки

остаточный продукт здесь - остаточный продукт, оставшийся после сварки на поверхности паяльного диска или сварной точки.. Вообще говоря, residues are dangerous and should be eliminated, Вот почему после сварки обычно производится уборка.

коррозионное свойство

Corrosion here refers to the corrosion of the surface of the circuit board caused by the residual solder after soldering, such as the PCB substrate material or metal layer.