FPC tiene un proceso de montaje y soldadura pcba muy diferente del montaje de placas de circuito duro. La dureza de FPC es insuficiente y relativamente suave. Sin el uso de placas portadoras especiales, no se puede completar la fijación y transmisión, así como los procesos básicos de SMT como la impresión, instalación y paso por el crisol.

1. preprocesamiento FPC

El FPC es relativamente suave y generalmente no se empaqueta al vacío cuando sale de la fábrica. Durante el transporte y almacenamiento, es fácil absorber la humedad del aire. Antes de la producción de smt, es necesario realizar un tratamiento de pre - horneado para drenar la humedad de manera lenta y poderosa. De lo contrario, bajo el impacto de alta temperatura de la soldadura de retorno, el agua absorbida por el FPC se evapora rápidamente en vapor de agua y sobresale del fpc, lo que puede causar fácilmente defectos como la estratificación y ampollas del fpc.

Las condiciones de precotización suelen ser de 80 - 100 aúnes y duran de 4 - 8 horas. En casos especiales, la temperatura puede aumentar a más de 125 aás, pero el tiempo de cocción debe reducirse en consecuencia. Antes de hornear, es necesario realizar una prueba de muestra pequeña para determinar si el FPC es capaz de soportar la temperatura de horneado establecida. Al hornear, la pila de FPC no debe ser excesiva, preferiblemente 10 - 202pnl. El FPC horneado no debe estar claramente decolorado, deformado, deformado u otros defectos, y solo se puede poner en producción después de pasar la inspección ipqc.

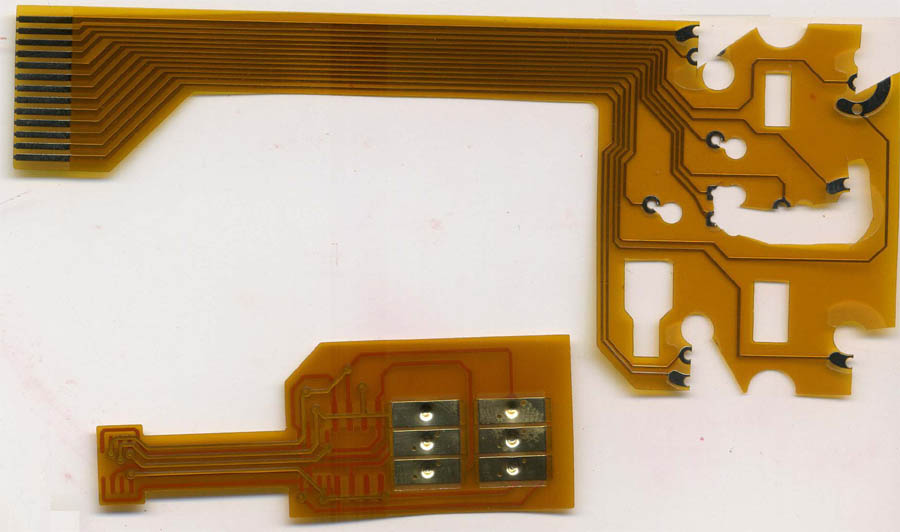

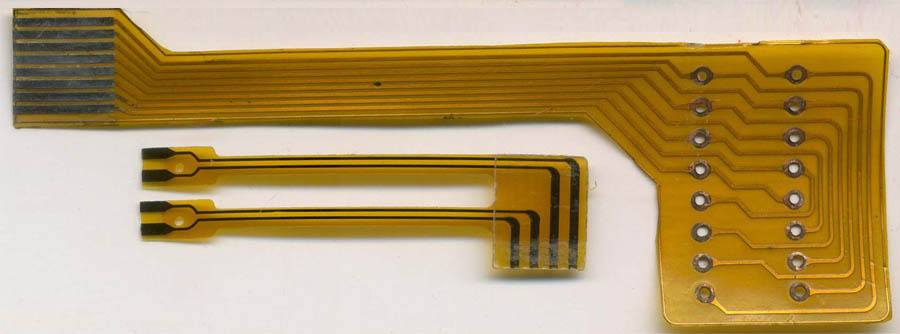

2. producción de placas portadoras especiales FPC

De acuerdo con el archivo CAD de la placa de circuito, se leen los datos de localización de agujeros de fpc, se fabrican plantillas de localización de FPC de alta precisión y placas portadoras especiales, de modo que el diámetro del perno de localización en la plantilla de localización coincida con el agujero de localización en la placa portadora y el agujero de localización En fpc. Muchos FPC tienen diferentes espesores debido a la necesidad de proteger ciertos circuitos o diseños. Algunas áreas son gruesas, mientras que otras son más delgadas, y algunas incluso tienen placas metálicas reforzadas. Por lo tanto, las costuras entre la placa portadora y el FPC deben ser procesadas, pulidas y ranuradas de acuerdo con la situación real para garantizar que el FPC sea plano durante el proceso de impresión e instalación. Los requisitos de material de la placa portadora son peso ligero, alta resistencia, poca absorción de calor, disipación rápida de calor y deformación mínima después de múltiples impactos térmicos. Los datos comunes de la placa portadora incluyen piedra sintética, placa de aluminio, placa de resina de silicona, placa de acero magnética especial resistente a altas temperaturas, etc.

FPC

3. proceso de producción FPC

Tomaremos como ejemplo la placa portadora ordinaria para presentar en detalle los puntos clave de SMT de fpc. Al usar placas de silicona o pinzas magnéticas, la fijación de FPC es mucho más conveniente y no requiere cinta adhesiva. Los puntos clave del proceso de impresión, smt, soldadura y otros procesos son los mismos.

3.1 fijación del FPC

Antes de realizar el smt, el FPC debe fijarse con precisión en la placa portadora. Hay que tener en cuenta que cuanto más corto sea el tiempo de almacenamiento desde la fijación del FPC a la placa portadora hasta la impresión, instalación y soldadura, mejor. Hay dos tipos de placas portadoras: con pin de posicionamiento y sin pin de posicionamiento. La placa portadora sin pin de posicionamiento debe utilizarse con la plantilla de posicionamiento con pin de posicionamiento. En primer lugar, la placa portadora se coloca en el perno de posicionamiento de la plantilla, de modo que el perno de posicionamiento se expone a través del agujero de posicionamiento en la placa de sobrecarga. A continuación, se coloca el FPC bloque por bloque sobre el perno de posicionamiento expuesto, fijado con cinta adhesiva y se separa la placa portadora de la plantilla de posicionamiento FPC para su impresión, instalación y soldadura. Varios pasadores de posicionamiento de resorte de aproximadamente 1,5 mm de longitud se han fijado a la placa portadora con pasadores de posicionamiento. El FPC se puede colocar directamente uno tras otro en el perno de posicionamiento del resorte de la placa portadora y luego fijarlo con cinta adhesiva. Durante el proceso de impresión, el perno de posicionamiento del resorte se puede presionar completamente en la placa de carga por la malla de alambre sin afectar el efecto de impresión.

El método 1 (fijación de cinta unilateral) utiliza cinta unilateral delgada y resistente a altas temperaturas para fijar los cuatro lados del FPC a la placa portadora para evitar cualquier desviación o deformación del fpc. La viscosidad de la cinta debe ser moderada, fácil de quitar después de la soldadura de retorno, y no debe haber adhesivos residuales en fpc. Si se utiliza una cinta automática, puede cortar rápidamente la cinta con la misma longitud, mejorando significativamente la eficiencia, ahorrando costos y evitando el desperdicio.

Método 2 (fijación de cinta adhesiva de doble cara) en primer lugar, se pega a la placa portadora con cinta adhesiva de doble cara resistente a altas temperaturas, y el efecto es el mismo que la placa de silicona. Luego, pegue el FPC a la placa portadora, prestando especial atención a que la viscosidad de la cinta no sea demasiado alta, de lo contrario, el desprendimiento después de la soldadura de retorno puede causar fácilmente el desgarro del fpc. Después de un calentamiento repetido, la viscosidad de la cinta de doble cara disminuirá gradualmente, y cuando la viscosidad es demasiado baja para fijar el FPC de manera confiable, la cinta de doble cara debe reemplazarse inmediatamente. La estación es una estación clave para prevenir la contaminación de FPC y necesita usar una funda de dedo para trabajar. Antes de reutilizar la placa portadora, es necesario limpiarla adecuadamente. Se puede limpiar con un detergente sumergido en tela no tejida, o se pueden eliminar cuerpos extraños como polvo superficial y cuentas de estaño con rodillos antiestáticos y antipolvo. Al desmontar y colocar el fpc, no use demasiada fuerza, ya que el FPC es frágil y propenso a pliegues y fracturas.

3.2 impresión de pasta de estaño FPC

La FPC no tiene requisitos específicos para la composición de la pasta de soldadura, y el tamaño y el contenido metálico de las partículas de la bola de soldadura están determinados por el IC de espaciamiento fino existente en la fpc. Sin embargo, FPC tiene altos requisitos de rendimiento de impresión para la pasta de soldadura, que debe tener una excelente thixotropía. La pasta de soldadura deberá ser capaz de imprimirse y separarse fácilmente del molde y adherirse firmemente a la superficie del FPC sin defectos como el desmoldeo, el bloqueo de la malla de acero o el colapso tras la impresión.

Debido a la carga del FPC en la placa portadora, hay una cinta resistente a altas temperaturas en el FPC para el posicionamiento, lo que resulta en una planitud inconsistente. Por lo tanto, la superficie impresa de FPC no puede ser tan plana como el PCB y tiene un espesor y dureza consistentes. Por lo tanto, no se recomienda el uso de espátulas metálicas, sino de poliuretano con una dureza de 80 - 90 grados. Es mejor que la imprenta de pasta de estaño tenga un sistema de posicionamiento óptico, de lo contrario tendrá un impacto significativo en la calidad de impresión. Aunque el FPC está fijo a la placa portadora, siempre habrá algunas pequeñas brechas entre el FPC y la placa portadora, que es la mayor diferencia con la placa dura de pcb. Por lo tanto, la configuración de los parámetros del dispositivo también tendrá un impacto significativo en el efecto de impresión.

La estación de impresión también es una estación clave para prevenir la contaminación de fpc. Se debe usar una funda de dedo durante el trabajo, manteniendo la estación de trabajo limpia, limpiando a menudo la malla de alambre para evitar que la pasta de soldadura contamine los dedos dorados y los botones dorados de fpc.

3.3 FPC SMT

De acuerdo con las características del producto, el número de componentes y la eficiencia de instalación, se puede utilizar una máquina de instalación de media y alta velocidad para la instalación. Debido a que cada FPC se posiciona con una marca Mark óptica, no hay mucha diferencia entre instalar SMD en FPC e instalar en pcb. Cabe señalar que, aunque el FPC está fijo a la placa portadora, su superficie no puede ser tan plana como la placa dura de pcb, y debe haber una brecha local entre el FPC y la placa portadora. Por lo tanto, es necesario establecer con precisión la altura de caída de la boquilla, la presión de soplado, etc., y reducir la velocidad de movimiento de la boquilla.

3.4 soldadura de retorno FPC

Se debe utilizar un horno obligatorio de soldadura de retorno infrarrojo por convección de aire caliente para que los cambios de temperatura en el FPC sean más uniformes y se reduzcan los defectos de soldadura. Si se utiliza una cinta unilateral, debido a que solo puede fijar los cuatro lados del fpc, la parte media se deforma fácilmente bajo el aire caliente, lo que hace que la almohadilla se incline y el estaño fundido (estaño líquido a altas temperaturas) fluya, lo que resulta en soldadura vacía, soldadura continua y cuentas, lo que conduce a una mayor tasa de defectos del proceso.

3.4.1. método de ensayo de la curva de temperatura

Debido a las diferentes propiedades de absorción de calor de la placa portadora, los tipos de componentes en FPC son diferentes, la velocidad de aumento de la temperatura después del calentamiento durante la soldadura de retorno es diferente, y el calor absorbido también es diferente. Por lo tanto, establecer cuidadosamente la curva de temperatura del horno de soldadura de retorno tiene un gran impacto en la calidad de la soldadura. El método más confiable es colocar dos placas de carga FPC antes y después de la placa de prueba de acuerdo con la distancia real de producción. Al mismo tiempo, el componente se conecta al FPC de la placa de prueba y la sonda de temperatura de prueba se solda al punto de prueba con alambre de soldadura de alta temperatura. Al mismo tiempo, el cable de la sonda se fija a la placa de prueba con cinta resistente a altas temperaturas. Tenga en cuenta que la cinta resistente a altas temperaturas no puede cubrir el punto de prueba. Los puntos de prueba deben seleccionarse cerca de los puntos de soldadura y los pines qfps a cada lado de la placa portadora para que los resultados de la prueba reflejen mejor la situación real.

3.4.2 configuración de la curva de temperatura

En la puesta en marcha de la temperatura del horno, debido a la mala uniformidad del fpc, es mejor utilizar tuberías de curva de temperatura para calefacción / aislamiento térmico / retorno, de modo que los parámetros de cada zona de temperatura sean más fáciles de controlar. Además, el impacto del choque térmico en FPC y componentes es menor. Según la experiencia, es mejor ajustar la temperatura del horno al límite inferior del valor requerido por la tecnología de pasta de soldadura. La velocidad del viento del horno de retorno suele ser la velocidad más baja del viento que el horno puede usar. La cadena del horno de retorno tiene buena estabilidad y no debe temblar.

3.5 inspección, pruebas y División de FPC

Debido a la absorción de calor de la placa de carga en el horno, especialmente la placa de carga de aluminio, la temperatura es más alta al salir del horno, por lo que es mejor instalar un ventilador de enfriamiento forzado en la salida del horno para ayudar a enfriarse rápidamente. Al mismo tiempo, los empleados deben usar guantes aislantes para evitar quemaduras por placas de carga de alta temperatura. Al quitar el FPC soldado de la placa portadora, se debe aplicar una fuerza uniforme y no demasiado fuerte para evitar que el FPC se rompa o se fracture.

El FPC retirado debe ser inspeccionado visualmente bajo una lupa 5 veces o más, centrándose en residuos superficiales, decoloración, estaño en el dedo dorado, cuentas de soldadura, puntos de soldadura de pin IC y conexiones de soldadura. Debido a que la superficie de FPC no puede ser muy plana, la tasa de error de juicio de AOI es muy alta. Por lo tanto, el FPC generalmente no se aplica a las inspecciones de aoi. Sin embargo, al utilizar una plantilla de prueba especializada, FPC puede completar las pruebas TIC y fct.

Debido a que la mayoría de los FPC son placas de conexión, puede ser necesario dividir las placas antes de realizar pruebas TIC y fct. Aunque el trabajo de separación también se puede hacer con herramientas como cuchillas y tijeras, la eficiencia y la calidad del trabajo son relativamente bajas. Si se trata de una producción a gran escala de FPC irregular, se pueden hacer moldes especiales de estampado y División de FPC para estampar y dividir, lo que puede mejorar en gran medida la eficiencia del trabajo. Al mismo tiempo, el borde FPC cortado es ordenado y hermoso, y el estrés interno generado durante el estampado y el Corte es muy bajo, lo que puede evitar eficazmente el agrietamiento de las juntas de soldadura.

En el proceso de montaje y soldadura de dispositivos electrónicos flexibles pcba, el posicionamiento preciso y la fijación de FPC son la clave, mientras que la clave para la fijación buena y mala es hacer una placa portadora adecuada. A continuación se encuentra la prepanadería, impresión, SMT y soldadura de retorno de fpc. Obviamente, el proceso SMT de FPC es mucho más difícil que el de la placa dura de pcb, por lo que es necesario establecer con precisión los parámetros del proceso. Al mismo tiempo, la gestión estricta del proceso de producción es igualmente importante. Es necesario garantizar que los trabajadores cumplan estrictamente cada una de las regulaciones del sop. Los ingenieros de la línea de producción y el ipqc deben fortalecer las inspecciones para detectar las anomalías en la línea de producción a tiempo, analizar las causas y tomar las medidas necesarias para controlar la tasa de defectos de la línea de producción fpcsmt dentro de decenas de ppm.

FPC

4. equipo de producción de pcba

Los equipos básicos necesarios para la producción de pcba incluyen imprenta de pasta de soldadura, máquina smt, soldadura de retorno, detector aoi, máquina de reparación de componentes, soldadura de pico, horno de estaño, lavadora, pinzas de prueba tic, pinzas de prueba fct, estantes de prueba de envejecimiento, etc.

4.1 imprenta de pasta de estaño

Las máquinas modernas de impresión de pasta de soldadura suelen estar compuestas por mecanismos como la carga de placas de impresión, la adición de pasta de soldadura, el estampado y la alimentación de placas de circuito. Su principio de funcionamiento es fijar primero la placa de circuito a imprimir en la Mesa de posicionamiento de impresión, y luego utilizar las espátulas izquierda y derecha de la imprenta para filtrar la pasta de soldadura o el pegamento rojo a la almohadilla correspondiente a través de la malla de alambre. Para los PCB con fugas uniformes, se introduce a la máquina SMT a través de la tabla de transmisión para SMT automático.

4.2 máquinas SMT

Las máquinas smt, también conocidas como "máquinas de montaje" o "sistemas de montaje de superficie", son equipos instalados después de la imprenta de pasta de estaño en la línea de producción. Se trata de un dispositivo que coloca con precisión el componente de montaje de superficie en la almohadilla de PCB moviendo la cabeza de montaje. Se divide en Manual y totalmente automático.

4.3 soldadura por retorno

El interior de la soldadura de retorno tiene un circuito de calentamiento que calienta el aire o el nitrógeno a una temperatura lo suficientemente alta y lo sopla hacia la placa de circuito del componente ya conectado, derritiendo la soldadura a ambos lados del componente y combinándola con la placa base. La ventaja de este proceso es que la temperatura es fácil de controlar, se puede evitar la oxidación durante el proceso de soldadura y los costos de fabricación son fáciles de controlar.

4.4 detectores Aoi

Aoi (detección óptica automática) es un equipo que utiliza principios ópticos para detectar defectos comunes en la producción de soldadura. La máquina escanea automáticamente el PCB a través de una cámara, recoge imágenes, compara los puntos de soldadura probados con los parámetros calificados en la base de datos, procesa imágenes, revisa los defectos en el PCB y muestra / marca los defectos a través de un monitor o marca automática para que el personal de mantenimiento los repare.

4.5. máquina de reparación de bordes de componentes

Se utiliza para podar y deformar los componentes del perno.

4.6 soldadura de pico

La soldadura de pico es el proceso de contacto directo entre la superficie de soldadura de la placa de inserción y el estaño líquido de alta temperatura para lograr el propósito de la soldadura. El estaño líquido de alta temperatura mantiene una pendiente que forma olas a través de un dispositivo especial, por lo que se llama "soldadura de pico". Sus principales datos son las tiras de soldadura.

4.7 horno de estaño

En términos generales, el horno de estaño se refiere a las herramientas de soldadura utilizadas para la soldadura electrónica. Para las placas de circuito de componentes separados, la consistencia de la soldadura es buena, la operación es conveniente, rápida y la eficiencia del trabajo es alta.

4.8 arandelas planas

Para limpiar las placas pcba, se pueden eliminar los residuos de las placas de soldadura.

4.9 accesorios de prueba TIC

El icttest se utiliza principalmente para probar la apertura, cortocircuito y soldadura de todos los componentes del circuito pcba a través de puntos de prueba que entran en contacto entre la sonda de prueba y el diseño pcba.

4.10 pinzas de prueba FCT

FCT (prueba funcional) se refiere a un método de prueba que proporciona un entorno operativo simulado (excitación y carga) para que la placa objetivo de prueba (uutunitundertest) funcione en varios Estados de diseño, obteniendo así parámetros de cada Estado para verificar la función de la uut. En pocas palabras, esto significa cargar la excitación adecuada en la ut y medir si la respuesta de salida cumple con los requisitos.

4.11 marco de prueba de envejecimiento

El Banco de pruebas de envejecimiento puede probar las placas pcba por lotes y simular la operación prolongada del usuario para probar las placas pcba problemáticas.

El IPCB cuenta con fábricas maduras de SMT y fábricas de PCB y FPC para proporcionar servicios OEM de ventanilla única para pcba y fpc. Los productos abarcan muchos campos, como la electrónica automotriz, los equipos médicos, el control industrial, los equipos aeroespaciales y de comunicación.