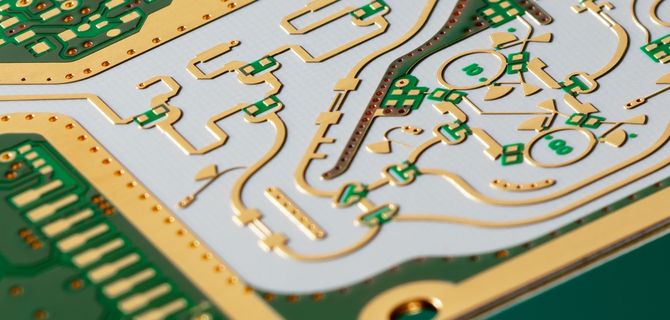

I circuiti stampati sono diventati una parte importante e critica dei prodotti informativi elettronici, e il suo livello di qualità e affidabilità determinano la qualità e l'affidabilità dell'intera apparecchiatura. Tuttavia, a causa di costi e motivi tecnici, si sono verificati un gran numero di problemi di guasto nella produzione e nell'applicazione di schede PCB. Per questo tipo di problema di guasto, dobbiamo utilizzare alcune tecniche comuni di analisi dei guasti per garantire la qualità e l'affidabilità della scheda PCB durante la produzione.

L'ispezione dell'aspetto è quella di ispezionare visivamente o utilizzare alcuni strumenti semplici, come gli stereomicroscopi, i microscopi metallografici e persino le lenti di ingrandimento per controllare l'aspetto della scheda PCB, trovare le parti difettose e le relative prove fisiche, il ruolo principale è quello di individuare il guasto e fare un giudizio preliminare sul PCB. modalità di guasto della scheda. L'ispezione visiva controlla principalmente la scheda PCB per l'inquinamento, la corrosione, la posizione della scheda di esplosione, il cablaggio del circuito e la regolarità di guasto, sia che si tratti di lotto o individuale, se è sempre concentrato in una certa area e così via. Inoltre, ci sono molti guasti della scheda PCB che si trovano dopo l'assemblaggio nella scheda PCB A. Se il guasto è causato dal processo di assemblaggio e dall'influenza dei materiali utilizzati nel processo richiede anche un'attenta ispezione delle caratteristiche dell'area di guasto.2. Per alcune parti che non possono essere ispezionate mediante ispezione visiva, così come l'interno dei fori passanti della scheda PCB e altri difetti interni, il sistema di fluoroscopia a raggi X deve essere utilizzato per l'ispezione. Il sistema di fluoroscopia a raggi X utilizza i diversi principi dell'assorbimento di umidità o della trasmittanza dei raggi X da diversi spessori del materiale o diverse densità del materiale all'immagine. Questa tecnologia è più utilizzata per ispezionare i difetti all'interno dei giunti di saldatura della scheda PCB A, i difetti interni dei fori passanti e il posizionamento dei giunti di saldatura difettosi dei dispositivi BGA o CSP imballati ad alta densità. La risoluzione dell'attuale apparecchiatura industriale di fluoroscopia a raggi X può raggiungere un micron o meno e sta cambiando da un'apparecchiatura di imaging bidimensionale a tridimensionale, e anche l'apparecchiatura a cinque dimensioni (5D) viene utilizzata per l'ispezione degli imballaggi, ma questi sistemi ottici a raggi X 5D sono molto costosi e raramente hanno applicazioni pratiche nell'industria.3. L'analisi delle fette è il processo di ottenimento della struttura trasversale della scheda PCB attraverso una serie di mezzi e passaggi come campionamento, intarsio, affettatura, lucidatura, corrosione e osservazione. Attraverso l'analisi delle fette, è possibile ottenere informazioni ricche sulla microstruttura che riflettono la qualità della scheda PCB (attraverso fori, placcatura, ecc.), che fornisce una buona base per il prossimo miglioramento della qualità. Tuttavia, questo metodo è distruttivo e una volta eseguita la sezionamento, il campione sarà distrutto; Allo stesso tempo, questo metodo richiede un'elevata preparazione del campione, richiede molto tempo per preparare il campione e richiede tecnici ben addestrati per completare. Per un processo di affettatura dettagliato, è possibile fare riferimento alle procedure specificate negli standard IPC-TM-650 2.1.1 e IPC-MS-810.4. Il microscopio acustico a scansione attualmente utilizzato per l'analisi elettronica dell'imballaggio o dell'assemblaggio è principalmente il microscopio acustico a scansione ultrasonica C-mode, che utilizza i cambiamenti di ampiezza, fase e polarità generati dalla riflessione delle onde ultrasoniche ad alta frequenza sull'interfaccia discontinua dei materiali all'immagine. Il metodo di scansione consiste nella scansione delle informazioni nel piano XY lungo l'asse Z. Pertanto, la microscopia acustica di scansione può essere utilizzata per rilevare vari difetti in componenti, materiali e schede PCB e scheda PCB A, incluse crepe, delaminazioni, inclusioni e vuoti. I difetti interni dei giunti di saldatura possono anche essere rilevati direttamente se la larghezza di frequenza dell'acustica di scansione è sufficiente. Una tipica immagine acustica scansionata è un colore rosso di avvertimento per indicare la presenza di difetti. Poiché un gran numero di componenti confezionati in plastica sono utilizzati nel processo SMT, durante la conversione da processo piombo a processo privo di piombo si generano un gran numero di problemi sensibili al riflusso dell'umidità. Vale a dire, il pacchetto di plastica igroscopica avrà delaminazione interna o substrato e crepe durante il riflusso ad una temperatura di processo più elevata senza piombo e le schede PCB ordinarie scoppieranno spesso all'alta temperatura del processo senza piombo. A questo punto, il microscopio acustico a scansione evidenzia i suoi vantaggi speciali nel test non distruttivo di schede PCB ad alta densità multistrato. Il bordo generale ovvio burst può essere rilevato solo dall'aspetto visivo.5. L'analisi microscopica a infrarossi è un metodo di analisi che combina spettroscopia infrarossa e microscopia. Utilizza il principio di assorbimento differente della spettroscopia infrarossa da diversi materiali (principalmente sostanze organiche) per analizzare la composizione composta dei materiali, e poi combinata con microscopia La luce visibile e la luce infrarossa sono nello stesso percorso ottico, purché siano nel campo visivo visibile, le tracce inquinanti organici da analizzare possono essere trovati. Senza la combinazione di un microscopio, la spettroscopia infrarossa di solito può analizzare solo campioni con volumi di campione più grandi. In molti casi nella tecnologia elettronica, l'inquinamento da tracce può portare a scarsa saldabilità dei pad PCB o perni di piombo. È concepibile che sia difficile risolvere problemi di processo senza spettroscopia infrarossa che supporti un microscopio. Lo scopo principale dell'analisi micro-infrarossa è analizzare la contaminazione organica sulla superficie della superficie saldata o del giunto di saldatura e analizzare la causa della corrosione o della scarsa saldabilità.6. Il microscopio elettronico di scansione (SEM) è un utile sistema di imaging del microscopio elettronico su larga scala per l'analisi dei guasti. Il suo principio di funzionamento è quello di utilizzare il fascio di elettroni emesso dal catodo per essere accelerato dall'anodo e messa a fuoco da una lente magnetica per formare un fascio La corrente del fascio di elettroni con un diametro di decine a migliaia di angstroms (A), sotto la deviazione della bobina di scansione, il fascio di elettroni scansiona la superficie del campione punto per punto in una certa sequenza di tempo e spazio. Una varietà di informazioni saranno eccitate sulla superficie del campione e varie grafiche corrispondenti possono essere ottenute fr