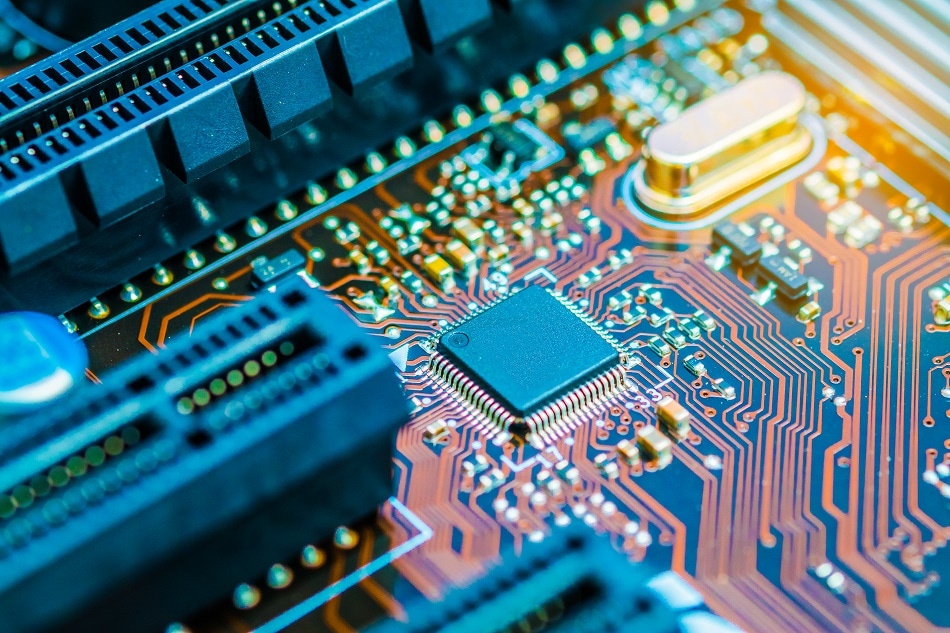

Il cablaggio della scheda PCB è molto preciso e molti produttori di PCB utilizzano il processo a pellicola secca per trasferire la grafica del circuito.

1. Il film asciutto ha fori durante la mascheratura

1) Ridurre la temperatura e la pressione del film;

2) Migliorare rugosità e punta della parete del foro;

3) Migliorare l'energia dell'esposizione;

4) Ridurre la pressione di sviluppo;

5) Il tempo dopo l'applicazione del film non deve essere troppo lungo, in modo da non causare la diffusione e il assottigliamento del film semi fluido agli angoli;

6) Quando si applica la pellicola, la pellicola secca che usiamo non dovrebbe essere troppo stretta.

2. Penetrazione avviene durante la galvanizzazione a secco del film

L'aspetto dell'infiltrazione indica che il film secco e il foglio di rame non sono saldamente attaccati, quindi la soluzione galvanica entra. La placcatura è causata dalle seguenti cattive ragioni:

1) La temperatura del film è troppo alta o troppo bassa

Se la temperatura è troppo bassa, il film resistente alla corrosione non può essere sufficientemente ammorbidito e fluito, con conseguente scarsa adesione tra il film secco e la superficie del laminato rivestito di rame. Se la temperatura è troppo alta, il solvente nell'inibitore della corrosione volatilizzerà rapidamente per produrre bolle e il film asciutto diventerà fragile, che causerà deformazioni e peeling durante lo shock galvanico, con conseguente infiltrazione.

2) Alta o bassa pressione del film

Se la pressione è troppo bassa, la superficie del film sarà irregolare o ci sarà uno spazio tra il film secco e la piastra di rame, che non può soddisfare i requisiti di forza di legame. Se la pressione è troppo alta, il solvente dello strato resistente alla corrosione volatilizzerà troppo, causando la pellicola secca a diventare fragile. Dopo la scossa elettrica di galvanizzazione, salirà e si spellerà.

3) Energia ad alta o bassa esposizione

In caso di esposizione insufficiente, a causa di polimerizzazione incompleta, la pellicola adesiva si gonfia e diventa morbida durante il processo di sviluppo, con conseguente perdita di linee poco chiare o addirittura di pellicola. Se l'esposizione è eccessiva, causerà difficoltà di sviluppo, e causerà anche deformazioni e peeling nel processo di galvanizzazione, formando infiltrazioni.

3. La bolla di superficie del bordo è uno dei difetti di qualità più comuni nel processo di produzione del PCB. A causa della complessità del processo di produzione del PCB, è difficile prevenire i difetti di blistering della superficie del bordo. Quindi, quali sono le cause di vesciche sulla superficie del PCB?

1) Il problema della lavorazione del substrato. Per alcuni substrati più sottili, perché la rigidità del substrato è scarsa, non è opportuno utilizzare un pennello per spazzolare la piastra. Pertanto, occorre prestare attenzione al controllo durante la produzione e la lavorazione per evitare una scarsa adesione tra foglio di rame e rame chimico, che può causare vesciche sulla superficie della piastra.

2) Le macchie di olio causate dalla lavorazione (perforazione, laminazione, fresatura, ecc.) della superficie del PCB, o altri liquidi contaminati da polvere, causeranno la superficie del bordo a bolle.

3) Il piatto della spazzola di rame è povero. L'eccessiva pressione della piastra di macinazione prima della deposizione di rame causerà la deformazione dell'orifizio, che causerà vesciche nel processo di deposizione di rame, galvanizzazione, spruzzatura di stagno, saldatura, ecc.

4) Problema di lavaggio dell'acqua. Perché un sacco di trattamento della soluzione chimica è richiesto per la placcatura del rame e ci sono molti tipi di acidi, alcali, inorganici, organici e altri solventi farmaceutici, che non solo causeranno contaminazione incrociata, ma causeranno anche un cattivo trattamento locale della superficie del bordo, causando alcuni problemi nella forza di legame.

5) Micro incisione nel pretrattamento della deposizione di rame e della galvanizzazione del modello. Un'eccessiva micro incisione causerà la perdita del materiale di base all'orifizio, con conseguente formazione di bolle intorno all'orifizio.

6) L'attività della soluzione di precipitazione di rame è troppo forte. Il cilindro appena aperto o l'alto contenuto di tre componenti nel bagno della soluzione di placcatura in rame comporterà il declino delle proprietà fisiche e scarsa adesione del rivestimento.

7) L'ossidazione della superficie del bordo nel processo di produzione causerà anche la superficie del bordo a bolle.

8) Il rame è stato rielaborato male. Nel processo di rielaborazione, sulla superficie di alcune lastre rielaborate possono verificarsi bolle a causa di scarsa placcatura, metodi di rielaborazione errati o controllo improprio del tempo di micro incisione durante la rielaborazione.

9) Nel trasferimento grafico, il lavaggio insufficiente dell'acqua dopo lo sviluppo, il tempo di conservazione troppo lungo dopo lo sviluppo o troppa polvere nell'officina causeranno potenziali problemi di qualità;

10) Prima della placcatura di rame, il serbatoio di decapaggio dovrebbe essere sostituito in tempo, altrimenti non solo causerà il problema di pulizia del bordo, ma causerà anche difetti come la superficie ruvida del bordo.

11) L'inquinamento organico, specialmente la contaminazione da olio, nel serbatoio di galvanizzazione causerà vesciche sulla superficie del piatto.

12) Particolare attenzione sarà prestata alla scheda PCB caricata che entra nel serbatoio durante il processo di produzione, in particolare al serbatoio di placcatura con agitazione dell'aria.