Poiché la variabilità dimensionale delle parti in plastica nell'impianto di produzione del pcb fr4 è spesso molto grande, la deformazione strutturale, il restringimento insufficiente o il fenomeno troppo grande si verificano spesso quando lo stampaggio a iniezione non viene prestato attenzione, con conseguente superamento delle dimensioni della specifica. A volte questi problemi chiaramente non hanno bisogno di essere prestati attenzione a, ma il progettista contrassegnerà la tolleranza molto piccola nella marcatura di dimensione, e alcuni saranno anche contrassegnati come dimensioni chiave, Pertanto, è spesso necessario raccogliere queste parti fuori calibro per l'assemblaggio effettivo per confermare se possono essere utilizzati e se c'è qualche problema nella funzione. A volte, è anche necessario comunicare con il progettista circa la tolleranza dimensionale. Se ci sono abbastanza tempo e capacità, questi problemi dovrebbero essere sollevati nella fase di revisione DFM prima della produzione di massa. Tuttavia, a causa delle operazioni di pre-produzione sempre più brevi per il lancio del prodotto, molte persone ignoreranno queste operazioni di pre-produzione intenzionalmente o involontariamente con il pretesto di vincoli di tempo, e si trasformeranno in una guerra e andranno.

Tuttavia, i problemi delle dimensioni e della struttura della plastica nella fabbrica di produzione di pcb fr4 possono essere risolti, perché di solito è il mio (processo / ingegneria) l'ultimo dire se farlo o meno. Comunque, devo ancora essere responsabile dei problemi funzionali in futuro. Il problema più fastidioso è il problema dell'aspetto, perché i problemi esterni possono essere accettati da altri. In questo momento, è necessario lavorare con l'ingegnere del controllo di qualità per fissare gli standard. Quando ci sono parti di plastica di colori diversi, utilizzare un misuratore di differenza di colore, quindi misurare quali valori a, b, delta e così via, ma alla fine della giornata, è solo per giudicare ad occhio nudo. Guardalo nella lampada fluorescente e nella luce solare per decidere, perché a volte la differenza tra i valori è molto piccola, ma sembra scomoda.

Per quanto riguarda graffi e macchie, saranno determinate anche le loro specifiche. Il graffio definirà quanto profondo, quanto largo e quanto lungo è il graffio; Se si tratta di una macchia, definire il diametro, il numero e la distanza della macchia; La parte più problematica è la parte del morso. Il problema del morso di solito si verifica dopo che la plastica viene tirata fuori per un periodo di tempo e il modello del morso gradualmente si sfuma o sbiadisce. Generalmente, faremo un campione e poi firmeremo il campione con gli ingegneri dei dipartimenti pertinenti. Quando c'è un problema, confronteremo il campione con il campione.

A quel tempo, c'era una domanda interessante, cioè, "burr" in inglese. Mi sono sempre chiesto perché la bava delle parti metalliche si chiamasse bava, mentre la bava delle parti di plastica si chiamasse flash. Ho sempre pensato che flash significasse flash, e dovrebbe essere usato in sbavatura metallica? Più tardi, un collega mi ha detto che non c'era alcuna lavorazione del metallo o della plastica all'inizio della storia umana. Burr originariamente significava "frutto pungente" in inglese, cioè, le piante hanno frutta pungente. Più tardi, con lo sviluppo dell'industria, i prodotti per la lavorazione dei metalli cominciarono ad apparire. Quando le persone hanno scoperto che gli oggetti metallici hanno sbavature simili a frutta pungente, hanno chiamato sbavature su sbavatura metallica, e poi sono apparse parti di plastica. Per distinguere la differenza tra i due, hanno chiamato le bave di plastica flash, che è la risposta che altri mi hanno detto, non so se è vero.

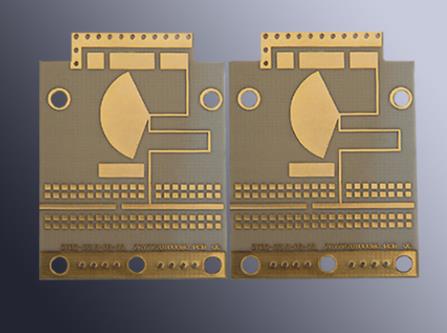

L'importazione di Second Source è un male inevitabile della produzione, e naturalmente dovremmo farlo, ma come farlo è il punto chiave. Inoltre, il momento migliore per importare Second Source dovrebbe essere all'ultima produzione di prova prima che il nuovo prodotto entri in produzione di massa, perché: in questo momento, il prodotto è quasi alla fase matura e non ci saranno cambiamenti importanti nella progettazione in linea di principio. La seconda parte della fonte può ottenere le stesse condizioni di verifica della fonte primaria, e il confronto non causerà una differenza enorme. È il più risparmio di tempo e risparmio di lavoro completare la verifica della Seconda Fonte nella fase di ricerca e sviluppo, altrimenti la persona che subentra in seguito potrebbe non conoscere i problemi incontrati nella ricerca e sviluppo e potrebbe non sapere quali punti chiave richiedono attenzione. Inoltre, l'audit dei fornitori di Second Source è anche una scienza, perché se viene selezionato un fornitore con problemi di controllo qualità, non solo verranno persi tutti i benefici di Second Source, ma può anche causare problemi di qualità del prodotto e persino influenzare la spedizione. Ne parlerò più tardi quando avrò tempo. Oltre a rivedere la qualità, i fornitori dovrebbero anche valutare le loro capacità tecniche. Per i circuiti stampati (PCB), questi fornitori possono effettuare spaziatura fine (3mil/3mil, 2mil/2mil), quanti strati possono essere realizzati e le capacità HDI (High Density Interconnect) dovrebbero essere chiaramente registrate. Naturalmente, anche se la maggior parte della Seconda Fonte è stata completata nella nuova fase del prodotto, ci saranno ancora alcuni prodotti mancanti, e a volte è difficile dire esattamente quando il produttore terminerà la produzione di una certa parte, quindi i successivi requisiti della Seconda Fonte appariranno ancora di volta in volta, a meno che il nostro prodotto pcb fr4 non sia finito.