Con il rapido sviluppo del mercato dell'industria elettronica, diversi nuovi prodotti stanno emergendo uno dopo l'altro, sempre più iterando e aggiornandosi verso la direzione "leggera, sottile, corta e piccola". PCB ha anche iniziato a svilupparsi verso alta densità, difficoltà e precisione, poiché diversi tipi di fori di perforazione passanti per PCB sono emersi per soddisfare le esigenze del processo. Nel processo di produzione di PCB, la perforazione è molto importante.

Se l'operazione è impropria, ci possono essere problemi con il processo di foro passante. Il dispositivo non può essere fissato sul circuito stampato, il che può influire sul suo utilizzo. In casi gravi, l'intera scheda deve essere demolita. I metodi di perforazione comuni nei PCB del circuito stampato al giorno d'oggi includono fori passanti, fori ciechi e fori sepolti.

perforazione per pcb

1. Foro passante (VIA)

Linee di lamina di rame utilizzate per condurre o collegare modelli conduttivi tra diversi strati di un circuito stampato, ma non possono essere inserite nei fori placcati in rame dei cavi dei componenti o di altri materiali di rinforzo.

Suggerimenti: I fori conduttivi del circuito stampato devono passare attraverso i fori della spina per soddisfare le esigenze del cliente. Nel cambiare il processo tradizionale del foro della spina dello strato di alluminio, la saldatura della resistenza della superficie del circuito stampato e i fori della spina sono completati utilizzando la maglia bianca, rendendo la loro produzione più stabile, la qualità più affidabile e l'applicazione più perfetta.

2. Buried hole

Il collegamento tra qualsiasi strato di circuito all'interno di un circuito stampato (PCB), ma senza conduzione allo strato esterno, il che significa che non ci sono fori di conduzione che si estendono alla superficie del circuito stampato.

Suggerimenti: Il processo di produzione non può essere raggiunto legando il circuito stampato e quindi perforando i fori. È necessario forare fori ai singoli strati del circuito, prima incollando parzialmente lo strato interno, poi il trattamento di galvanizzazione e infine incollando completamente. Di solito usato solo per circuiti stampati ad alta densità per aumentare l'utilizzo dello spazio di altri strati del circuito.

3. Blind hole

Collegare il circuito più esterno e gli strati interni adiacenti di un circuito stampato (PCB) con fori galvanizzati, poiché il lato opposto non può essere visto.

Consigli: I fori ciechi si trovano sulla superficie superiore e inferiore del circuito, con una certa profondità, utilizzati per collegare il circuito superficiale con il circuito interno sottostante. La profondità dei fori ha generalmente un rapporto specificato (apertura). Questo metodo di produzione richiede particolare attenzione e la profondità di perforazione deve essere appropriata. La mancata attenzione può causare difficoltà nella galvanizzazione all'interno del foro. Pertanto, poche fabbriche adottano questo metodo di produzione.

4. Attraverso la progettazione del foro in PCB ad alta velocità

Attraverso l'analisi delle caratteristiche parassitarie dei vias sopra, possiamo vedere che nella progettazione PCB ad alta velocità, vias apparentemente semplici spesso portano effetti negativi significativi alla progettazione del circuito. Al fine di ridurre gli effetti avversi degli effetti parassitari causati da vias, si possono fare sforzi per:

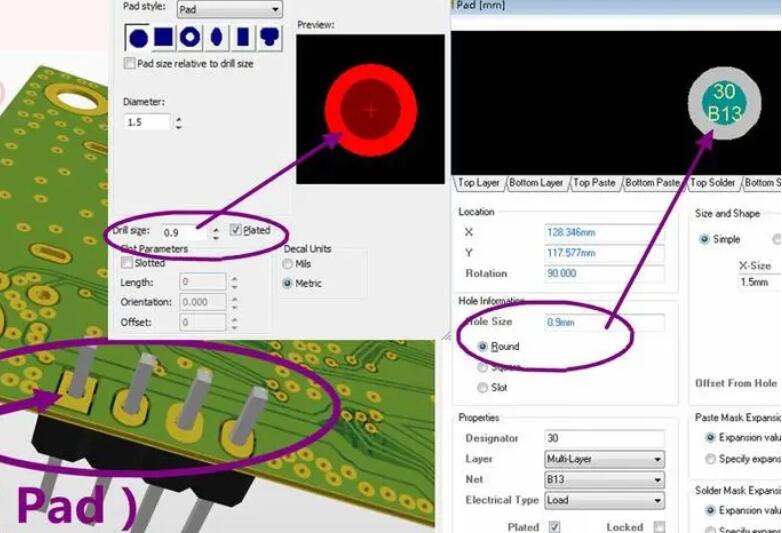

1) Considerando sia il costo che la qualità del segnale, scegliere una dimensione ragionevole del foro via. Ad esempio, per il design PCB del modulo di memoria a 6-10 strati, è meglio selezionare 10/20Mil (perforazione / pad) vias. Per alcune schede ad alta densità di piccole dimensioni, si può anche provare a utilizzare 8/18Mil vias. Nelle attuali condizioni tecniche, è difficile utilizzare vias di piccole dimensioni. Per la via dell'alimentazione elettrica o del cavo di massa, le dimensioni più grandi possono essere considerate per ridurre l'impedenza.

2) Le due formule discusse sopra indicano che l'utilizzo di una scheda PCB più sottile è utile per ridurre i due parametri parassitari dei vias.

3) Il cablaggio del segnale sulla scheda PCB non dovrebbe essere cambiato gli strati il più possibile, il che significa che i vias inutili non dovrebbero essere utilizzati il più possibile.

4) I perni dell'alimentazione elettrica e del terreno dovrebbero essere perforati nelle vicinanze e il cavo tra i vias e i perni dovrebbe essere il più breve possibile, in quanto possono portare ad un aumento dell'induttanza. Allo stesso tempo, i cavi di potenza e terra dovrebbero essere il più spessi possibile per ridurre l'impedenza.

5) Posizionare alcuni vias a terra vicino ai vias dello strato di commutazione del segnale per fornire un circuito chiuso per il segnale. È anche possibile posizionare un gran numero di vias di messa a terra in eccesso sulla scheda PCB.

Naturalmente, la flessibilità è necessaria anche nella progettazione. Il modello di foro passante discusso in precedenza si riferisce alla situazione in cui ogni strato ha un cuscinetto di saldatura e a volte possiamo ridurre o persino rimuovere i cuscinetti di saldatura di determinati strati. Soprattutto nei casi in cui la densità dei vias è molto alta, può portare alla formazione di una scanalatura nello strato di rame che separa il circuito. Per risolvere questo problema, oltre a spostare la posizione dei vias, possiamo anche considerare di ridurre le dimensioni del pad di saldatura della perforazione del pcb nello strato di rame.