Il nucleo e i punti chiave dell'elaborazione SMT

L'obiettivo del processo SMT è produrre giunti di saldatura qualificati. Per ottenere un buon giunto di saldatura, dipende dal design corretto del pad, dalla quantità adeguata di pasta di saldatura e dal profilo di temperatura di riflusso appropriato. Queste sono condizioni di processo. Utilizzando la stessa attrezzatura, alcuni produttori hanno un tasso di qualificazione della saldatura più elevato e alcuni produttori hanno un tasso di qualificazione della saldatura più basso. La differenza sta nei diversi processi. Si riflette nell'impostazione della curva "scientifica, precisa e standardizzata", nell'intervallo del forno e nell'attrezzatura degli utensili durante il montaggio. e molti altri. Queste spesso richiedono alle aziende di trascorrere molto tempo per esplorare, accumulare e regolare. E questi metodi di processo SMT collaudati e solidificati, documenti tecnici e progettazione di utensili sono il "mestiere" e sono il cuore di SMT. Secondo la divisione aziendale, il processo SMT può generalmente essere diviso in progettazione di processo, produzione di prova di processo e controllo di processo. L'obiettivo principale è ridurre i problemi di saldatura, ponte, stampa e spostamento progettando la giusta quantità di pasta di saldatura e depositi di stampa coerenti. In ogni azienda, c'è una serie di punti di controllo del processo, tra cui la progettazione del pad, il design Stencil, la stampa della pasta di saldatura e il supporto PCB sono i punti chiave del controllo del processo.

Con il continuo restringimento della dimensione del pad e dello spazio dei componenti di elaborazione del chip, nel processo di stampa, il rapporto di area dell'apertura dello stencil e lo spazio tra lo stencil e il PCB stanno diventando sempre più importanti.

Il primo è legato alla velocità di trasferimento della pasta di saldatura e il secondo è legato alla consistenza del volume di stampa della pasta di saldatura e alla resa di stampa per ottenere un tasso di trasferimento della pasta di saldatura di oltre il 75%. Secondo l'esperienza, il rapporto di area tra l'apertura del modello e la parete laterale è generalmente maggiore o uguale a 0,66: Al fine di ottenere una quantità stabile di pasta salda che soddisfi le aspettative di progettazione, minore è il divario tra il modello e il PCB durante la stampa, meglio è. Non è difficile raggiungere un rapporto di area superiore a 0,66, ma è molto difficile eliminare il divario tra il modello e il PCB. Questo perché il divario tra il modello e il PCB è legato a molti fattori come la progettazione del PCB, la deformazione del PCB e il supporto per il PCB durante la stampa. A volte l'apparecchiatura soggetta alla progettazione e all'uso del prodotto è incontrollabile, e questo è proprio i componenti a passo fine.

La chiave del montaggio. Quasi il 100% dei guasti di saldatura, come CSP passo pin 0,4 mm, QFN multi-fila, LGA e SGA

In relazione a questo. Pertanto, negli impianti di elaborazione SMT professionali avanzati, sono stati inventati molti strumenti di supporto PCB molto efficaci per correggere la curvatura del ponte PCB e garantire la stampa a vuoto zero.

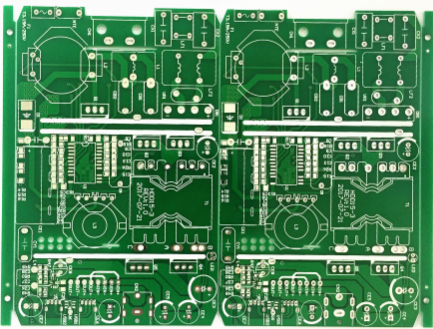

Impianto di trasformazione SMT

Capacità di elaborazione dei chip SMT

1. il bordo più grande: 310mm * 410mm (SMT);

2. spessore massimo del bordo: 3mm;

3. spessore minimo del bordo: 0.5mm;

4. le parti più piccole del chip: 0201 pacchetto o parti sopra 0.6mm * 0.3mm;

5. il peso massimo delle parti montate: 150 grammi;

6. altezza massima della parte: 25mm;

7. dimensione massima della parte: 150mm * 150mm;

8. spaziatura minima della parte del piombo: 0.3mm;

9. la più piccola parte sferica (BGA) spaziatura: 0.3mm;

10. la parte sferica più piccola (BGA) diametro: 0.3mm;

11. Massima precisione di posizionamento dei componenti (100QFP): 25um@ipc ;

12. capacità di montaggio: da 3 a 4 milioni di punti/giorno.