Fase: progettazione del processo

Il processo di assemblaggio di adesione superficiale, specialmente per componenti di piccola distanza, richiede un monitoraggio continuo e un controllo sistematico. Ad esempio, negli Stati Uniti, lo standard di qualità del giunto di saldatura si basa su ipc-a-620 e lo standard nazionale ANSI / j-std-001. Solo comprendendo questi criteri e specifiche i progettisti possono sviluppare prodotti che soddisfano i requisiti degli standard industriali.

Progettazione di produzione di massa

La progettazione della produzione di massa comprende il processo, l'assemblaggio, la testabilità e l'affidabilità di tutta la produzione di massa e si basa su requisiti di documenti scritti.

Un documento di montaggio completo e chiaro è assolutamente necessario e di successo per una serie di trasformazioni dalla progettazione alla produzione. I documenti pertinenti e l'elenco dei dati CAD includono la fattura dei materiali (BOM), l'elenco dei produttori qualificati, i dettagli di montaggio, le linee guida speciali di montaggio, i dettagli di produzione di schede PC e i dati Gerber o il programma ipc-d-350 contenuti nel disco magnetico.

I dati CAD sul disco magnetico sono molto utili per sviluppare strumenti di prova e di processo e per programmare apparecchiature di assemblaggio automatiche. Include la posizione delle coordinate dell'asse X-Y, il requisito della prova, il grafico di contorno, il diagramma del circuito e la coordinata X-Y del punto di prova.

Qualità PCBA

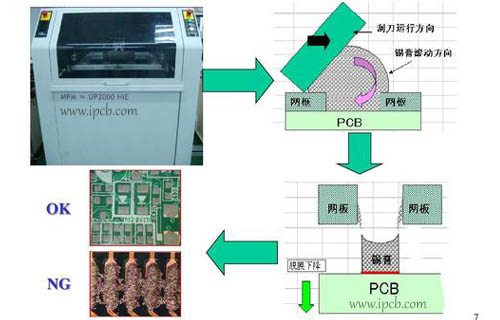

Prelevare un campione da ogni lotto o un numero di lotto specifico per verificarne la saldabilità. Il PCBA sarà confrontato con le informazioni sul prodotto fornite dal produttore e le specifiche di qualità calibrate su IPC. Il passo successivo è stampare la pasta di saldatura sul pad e saldare indietro. Se si utilizza il flusso organico, deve essere pulito di nuovo per rimuovere il residuo. Quando valutiamo la qualità del giunto di saldatura, dovremmo anche valutare l'aspetto e la reazione dimensionale del PCBA dopo il riflusso. Lo stesso metodo di prova può essere utilizzato anche nel processo di saldatura ad onda.

Sviluppo del processo di assemblaggio

Questo passaggio include il monitoraggio continuo di ogni azione meccanica ad occhio nudo e dispositivi visivi automatici. Ad esempio, si consiglia di utilizzare il laser per scansionare il volume di pasta stampato su ogni scheda PC.

Dopo che il campione è messo sul SMD e saldato indietro, il personale addetto al controllo di qualità e all'ingegneria deve controllare lo stato di alimentazione dello stagno di ogni connettore componente uno per uno. Ogni membro deve registrare l'allineamento dei componenti passivi e dei componenti multi pin in dettaglio. Dopo il processo di saldatura ad onda, è anche necessario ispezionare attentamente l'uniformità dei giunti di saldatura e determinare le posizioni potenziali di difetti nei giunti di saldatura dovuti alla vicinanza dei perni o componenti.

Tecnologia a passo fine

L'assemblaggio del passo fine è un concetto avanzato di costruzione e produzione. La densità e la complessità dei componenti sono molto superiori ai prodotti tradizionali nel mercato attuale. Se vogliamo entrare nella fase di produzione di massa, dobbiamo modificare alcuni parametri prima di metterli nella linea di produzione.

Ad esempio, il passo del perno dell'elemento del passo fine è 0,025" o inferiore, che può essere applicato ai componenti standard e ASIC. Per questi componenti, lo standard industriale presenta un errore ammissibile molto ampio, come mostrato nella Figura 1. È perché gli errori di tolleranza dei fornitori di componenti sono diversi tra loro, quindi la dimensione del pad deve essere personalizzata o modificata per migliorare la resa del montaggio.

La dimensione e la spaziatura del pad sono generalmente in conformità con ipc-sm-782a. Tuttavia, al fine di soddisfare i requisiti del processo, la forma e le dimensioni di alcuni pad saranno leggermente diversi da questa specifica. Per la saldatura a onda, la dimensione del pad è solitamente un po 'più grande al fine di avere più flusso e saldatura. È necessario regolare correttamente la dimensione del pad per alcuni componenti che di solito sono tenuti vicino ai limiti superiori e inferiori della tolleranza di processo.

Coerenza dell'orientamento di posizionamento dei componenti adesivi superficiali

Sebbene non sia necessario progettare tutti i componenti nello stesso orientamento, la coerenza contribuirà a migliorare l'efficienza di assemblaggio e ispezione per lo stesso tipo di componenti. Per una scheda complessa, i componenti con pin di solito hanno lo stesso orientamento per risparmiare tempo. Il motivo è che la pinza di presa per il posizionamento dei componenti è solitamente fissata in una direzione e l'orientamento di posizionamento può essere cambiato solo ruotando la scheda. Per quanto riguarda i componenti adesivi superficiali generali, non c'è tale problema perché la pinza della macchina di posizionamento può ruotare liberamente. Tuttavia, per passare il forno di saldatura ad onda, è necessario unificare l'orientamento dei componenti per ridurre il tempo di esposizione del flusso di stagno.

La polarità di alcuni componenti con polarità è stata determinata fin dall'intero progetto del circuito. Dopo aver compreso la funzione del circuito, l'ingegnere di processo può decidere l'ordine di posizionamento dei componenti per migliorare l'efficienza del montaggio, ma l'efficienza può essere migliorata avendo la stessa direttività o componenti simili. Se l'orientamento di posizionamento può essere unificato, non solo la velocità di scrittura del programma componente di posizionamento può essere abbreviata, ma anche il verificarsi di errori può essere ridotto.

Distanza coerente (e adeguata) dei componenti

In generale, la macchina di posizionamento adesivo superficiale completamente automatica è abbastanza accurata. Tuttavia, i progettisti spesso ignorano la complessità della produzione di massa mentre cercano di aumentare la densità dei componenti. Ad esempio, quando un componente alto è troppo vicino a un componente con un passo piccolo del perno, non bloccherà solo la linea di vista per l'ispezione del giunto di saldatura del perno, ma anche gli strumenti utilizzati per la rilavorazione o la rilavorazione.

Lo stagno di saldatura ad onda è generalmente utilizzato in componenti bassi e corti come diodi e transistor. Piccoli componenti come SOIC possono essere utilizzati anche su stagno di saldatura ad onda, ma va notato che alcuni componenti non possono resistere al calore elevato direttamente esposto al forno di stagno.

Al fine di garantire la coerenza della qualità del montaggio, la distanza tra i componenti deve essere sufficientemente grande ed essere esposta uniformemente al forno di stagno. Al fine di garantire che la saldatura possa contattare ogni contatto, il componente alto dovrebbe mantenere una certa distanza dai componenti bassi e bassi per evitare l'effetto schermante. Se la distanza non è sufficiente, ostacolerà anche l'ispezione e la rielaborazione dei componenti.

L'industria ha sviluppato una serie di applicazioni standard per i componenti adesivi superficiali. Se possibile, i componenti standard dovrebbero essere utilizzati il più possibile, in modo che i progettisti possano stabilire un database di dimensioni standard dei pad e gli ingegneri possano comprendere meglio i problemi di processo. I progettisti possono scoprire che alcuni paesi hanno stabilito standard simili e l'aspetto dei componenti può essere simile, ma l'angolo del perno dei componenti varia da paese a paese. Ad esempio, i fornitori di componenti SOIC provenienti dal Nord America e dall'Europa possono soddisfare lo standard Eiz, mentre i prodotti giapponesi prendono EIAJ come criterio di progettazione. Va notato che anche se soddisfano la norma VIA, i componenti prodotti da società diverse non sono identici nell'aspetto.

Progettato per migliorare la produttività

Il pannello di montaggio può essere abbastanza semplice o molto complesso, a seconda della forma e della densità dei componenti. Un design complesso può rendere efficiente la produzione e ridurre la difficoltà, ma se il progettista non presta attenzione ai dettagli del processo, diventerà molto difficile. Il piano di montaggio deve essere considerato all'inizio della progettazione. Generalmente, finché la posizione e l'orientamento dei componenti sono regolati, la produzione di massa può essere aumentata. Se la dimensione di una scheda PC è molto piccola, con forma irregolare o componenti vicini al bordo della scheda, la produzione di massa può essere considerata sotto forma di piastre di collegamento.

Prove e riparazioni

È molto impreciso e richiede tempo utilizzare strumenti di prova su piccola scala sul tavolo per rilevare componenti o processi mancanti. Il metodo di prova deve essere considerato nella progettazione. Ad esempio, se si desidera utilizzare il test ICT, si dovrebbe considerare la progettazione di alcuni punti di prova sulla linea che la sonda può contattare. C'è un programma scritto in anticipo nel sistema di prova, che può testare la funzione di ogni componente, indicare quale componente è difettoso o mal posizionato e giudicare se il giunto di saldatura è in buone condizioni. L'errore di rilevamento dovrebbe includere anche il cortocircuito tra i contatti del componente e la saldatura vuota tra il perno e il pad.

Se la sonda di prova non può toccare ogni giunzione comune sulla linea, è impossibile misurare ogni componente individualmente. Soprattutto per il montaggio di micro passo, la sonda di apparecchiature di prova automatiche è necessaria per misurare i punti collegati su tutte le linee o le linee collegate tra i componenti. Se non puoi farlo, devi superare il test di funzione se non puoi, altrimenti devi aspettare che il cliente si logori dopo la spedizione.

Il test ICT consiste nella realizzazione di strumenti e procedure di prova differenti in base ai diversi prodotti. Se il test è considerato nella progettazione, la qualità di ogni componente e contatto può essere facilmente rilevata. (Fig. 2) il difetto del giunto di saldatura può essere visto visivamente. Tuttavia, la carenza di stagno e i cortocircuiti molto piccoli sono controllati solo da test elettrici.

Poiché la densità dei componenti sulla superficie e sul secondo lato può essere identica, il metodo di prova tradizionale potrebbe non essere in grado di rilevare tutti gli errori. Anche se c'è un piccolo pad via sulla scheda PC con alta densità e passo fine per il contatto della sonda, è comunque auspicabile aumentare il pad via per l'uso.