製品名称:光ファイバモジュールPCB

材料:Megtron 6(パナソニックM 6)

レイヤー:8層

ソルダーマスク/シルクスクリーン:緑/白

仕上げ厚さ:1.0 mm

銅箔厚さ:1OZ

表面処理:浸漬金+金の指

min trace : 4 mil ( 0.1 mm )

min space : 4 mil ( 0.1 mm )

アプリケーション:光ファイバモジュール

光ファイバモジュールは光電変換用の電子部品の一種である。簡単に言えば、光信号は電気信号に変換され、電気信号は送信機、受信機および電子機能回路を含む光信号に変換される。従って、光信号がある限り光モジュールの応用が期待できる。この機能により、光ファイバモジュールは光受信モジュール、光送信モジュール、光トランシーバ集積モジュール、光推進モジュールに分けられる。

光ファイバモジュールの設計法 PCB

1.パネルメソッド

光モジュール基板の小型化に向けた中心鏡像を有する対称パネルの設計。

2 .マークポイントデザイン

これは、ユニットボードに2つのマークポイントを配置することをお勧めします。単位ボードが2つのマークポイントを置くことができないならば、少なくとも1つのマークポイントを置くことができます、そして、銅の指輪のないマークポイントは使用できます。同時に、調整のために補助点にマークポイントを加えなければなりません。

3.PCB接続モード

ミーリングスロット+スタンプホール設計:ミーリングスロットの幅は2 mm、スタンプホールは非金属であり、推奨穴間隔は1.0 mm、穴径は0.5 mmである。

スタンプホールの中心は光学モジュールのPCBの方へ移動します。スタンプ穴の中心とミリング溝の縁との距離は0.6 mm以下であることが示唆された。

Vカット接続:PCBプロセス設計仕様の一般的な要件を参照してください。

ミーリンググルーブ+ソリッドコネクション:ミーリンググルーブの幅は2 mm、実際の接続幅は2 - 10 mm、布禁制面積は1 mmです。

スタンプ穴+ミーリンググルーブは、パネルと補助ブロック接続のために好ましいです、そして、本当の接続+ミリング溝が続きます、そして、V -カット接続は推薦されません。

注:Vカット接続モードでは、フライスカッターの分割機は、分割されることはできませんが、プレートの分割のためのホブ分割機は、大きなストレスと光学モジュールのレイアウトは、布の禁止要件を満たすことができない分割されています。

PCBプロセスレイアウト要件

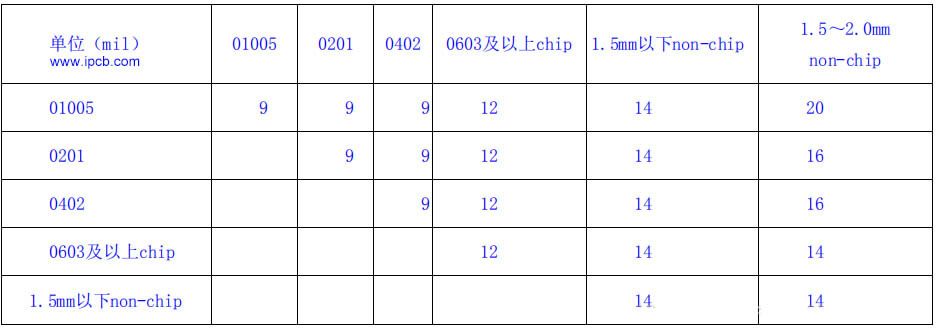

コンポーネント間のレイアウト距離は、下記の表に従って設計することができます。

実際のPCB処理において、より高い本体を有する下部本体および非チップデバイスを有するマイクロデバイスは、よく組み立てられることができる

すべての上記の距離はパッド、パッド、デバイス本体にパッド、デバイス本体にデバイス本体の最小として撮影されます。

PCBとFPC溶接面の領域では、デバイスは使用できない

ホットプレスのホットプレス領域は、ホットプレスヘッドのプレス加工領域より0.5 mm大きいが、ホットプレス領域は組立面積+4 mm以下である。

ねじで固定された光電子デバイスについては、本体と底面の1.5 mm以内の光と、光ファイバシースの周囲の1.5 mmを通して、いかなる装置や非グランドをも布にすることは禁止されている。非グランドビアを配置する必要がある場合は、プラグホールを使用して文字油の絶縁性を高める必要があるが、シルクスクリーン印刷の底面では非接地スルーホールを禁止しなければならない。

光電素子のネジ穴とネジとの間には約0.25の間隙があり、装置自体の公差は、±±0.25である。デバイスチップのトレランスを追加すると1.5 mmのクロス禁止が必要になる。

手動で溶接された光学装置の1.0 mmのパッドの周りに、ビア、テストパネルおよびデバイスを置くことは禁止される。スルーホールを配置する必要がある場合は、スルーホールを完全に緑の油で接続する必要があります。

明るい銅領域はパッドと直接接続することができず、中央に半田マスクがなければならない。はんだマスクの最小幅は3 milである。

光学デバイスと光デバイスと電気部品との間のレイアウト距離は、手動溶接およびメンテナンスのための操作空間要件を満たしなければならない。

光デバイスのピンは基本的に手で溶接されているので、レイアウトは手動溶接の要件を満たさなければならない。そうでなければ部品を打つのが簡単であり、溶接や修理の難しさを引き起こす。

光デバイスのレイアウトにおいては,光コネクタ尾部の挿入・引き抜き領域にファイバ出口部が入り込むことができず,コネクタを挿入して接続する際に光モジュール尾部ファイバのファイバ出口部分を破壊することがない。

PCBルーティング設計要件

PCBホットバーリフローパッドに接続されている配線については、推奨線幅は5~10ミルである大面積接地を必要とする場合は、リード線長d≒50 milとなる。

なお、試験結果によれば、リード線長が大面積接地に対しては小さすぎると、ホットプレス時の熱伝達が速すぎて、プロセスパラメータが制御できず、結果的に溶接不良となる。従って、リード長は50 milより大きいことが望ましい。ビアとの接続では、大きな面積の銅箔の熱放散が速く、結果として不均一な温度と不均一な溶接信頼性が得られる。

パッドデザイン

デバイスの非放射パッド用のスルーホールを設計することは禁止される。

表面処理

表面処理が好ましい。ホットバーパッドでは、OSP表面処理が禁止されている。

PCB厚設計

SFP及びXFP光学モジュールのPCB厚さは1.0 mmでなければならない。(SFP及びXFPに必要な厚さ1.0 mmは、MSA協定により規定されている。)

製品名称:光ファイバモジュールPCB

材料:Megtron 6(パナソニックM 6)

レイヤー:8層

ソルダーマスク/シルクスクリーン:緑/白

仕上げ厚さ:1.0 mm

銅箔厚さ:1OZ

表面処理:浸漬金+金の指

min trace : 4 mil ( 0.1 mm )

min space : 4 mil ( 0.1 mm )

アプリケーション:光ファイバモジュール

PCB技術の問題については、IPCB知識サポートチームは、すべてのステップをお手伝いしてここにある。また、リクエストすることができます PCB 引用。お問い合わせメール sales@ipcb.com

我々は非常に迅速に対応します。