1 .正しい

これは、プリント基板設計の最も基本的で最も重要な要件です. 電気回路図の接続関係を正確に実現でき、短絡回路と開放回路の2つの単純で致命的なエラーを回避することができる. この基本的な要件は、マニュアルデザインおよび <強い>PCBボード シンプルなCADソフトウェア. 一般に, 製品は、2つ以上の試行生産と変更を受けなければなりません. より強力なCADソフトウェアは電気接続を保証するための検査機能を持っている. 正確さ.

信頼性

これは、より高いレベルの要件です PCB設計. 正しく接続された回路基板は必ずしも信頼性があるとは限らない. 例えば, 不当なボード選択, 不適当な板厚とインストールと固定, 不適切なコンポーネントのレイアウトと配線, etc. PCBが確実に動作しないようにする, 初期故障、あるいは正しく動作しない. 別の例として、多層ボードは、単板および2重パネルよりも設計が非常に容易である, しかし、彼らはシングルパネルとダブルパネルと同じくらい信頼できません. 信頼性の観点から, より単純な構造, 使用面が小さい方, 基板層の数が少ない, 信頼性が高い.

合理的な

これは、PCB設計においてより深くより困難な要件である。プリント基板の製造、検査、組立、完全な機械アセンブリのデバッグ、デバッグ、使用、メンテナンスまでのプリント基板部品は、プリント板の合理性に密接に関係しており、例えば、ボードの形状がよく選択されず、処理が難しい。リードホールが小さすぎると組立が困難であり、パイロット高さを残すことが困難であり、接続が適正に選択されない場合は基板を維持することが困難である。あらゆる困難は、増加したコストと延長された労働時間に至ります。そして、困難のあらゆる原因は、デザイナーの間違いから生じます。絶対合理的な設計はなく、継続的合理化の過程のみである。これは、デザイナーの責任感と厳格なスタイルだけでなく、実際のサミングと改善の経験が必要です。

4 .経済

これは達成するのが難しくないか、達成するのが簡単でないゴールであり、達成されなければなりません。“難しい”と言うと、低価格のプレートを選択し、ボードのサイズを最小限に抑え、接続のための直接溶接ワイヤーを使用して、最も安価な処理工場などを選択し、最も安い価格の処理工場を使用して、印刷ボード製造価格が低下します。しかし、これらの安い選択が貧しい労働者と信頼性を引き起こして、製造コストとメンテナンス経費を増やすかもしれないのを忘れないでください、そして、全体的な経済学は別々に扱われないかもしれません。「必須」は市場競争の原則である。競争は冷酷だ。先進の原則と高い技術による製品は、経済的理由のために死ぬかもしれません。

経験

入力/出力、交流 / 直流、強い/弱い信号、高周波/低周波数、高電圧/低電圧などのような合理的な方向がなければなりません。その目的は相互干渉を防ぐことである。最良の傾向は直線であるが、一般的に達成することは容易ではない。最も好ましくない傾向は円です。幸いにも、分離を改善するために設定することができます。DCに関しては、小信号、低電圧PCB設計要件はより低くすることができる。したがって、“合理的”は相対的です。

2 .良い接地点を選択してください。私はどのように多くのエンジニアと技術者がその小さな接地点について話したかを知りません。通常の状況下では、フォワードアンプの複数の接地線をマージし、それからメイングラウンドに接続する必要がある。実際には、様々な制限のため完全にこれを達成することは困難ですが、我々はそれに従う最善を尽くしてください。この問題は実際にはとても柔軟だ。誰もが独自のソリューションセットです。それは特定の回路基板のために説明することができれば理解しやすいです。

(3)電力供給フィルタ/減結合コンデンサを合理的に配置する:一般的に、多くの電源フィルタ/デカップリングコンデンサのみが回路図に描かれているが、それらが接続されるべき場所を指摘されない。実際には、これらのコンデンサは、フィルタリング/デカップリングを必要とするスイッチングデバイス(ゲート回路)または他の構成要素のために提供される。これらのコンデンサは、可能な限りこれらの構成要素の近くに配置されるべきであり、遠すぎて効果はない。興味深いことに、電源フィルタ/デカップリングコンデンサを適切に配置すると、接地点の問題が少なくなる。

行は絶妙である:可能ならば広い線は決して薄くはならない高電圧と高周波のラインは、シャープな面取りなしで丸くて滑りやすくなければなりません、そして、角は直角で使われてはいけません。接地線はできるだけ広くなければならず、接地点の問題を大きく改善することができる銅の大面積を使用するのがベストである。

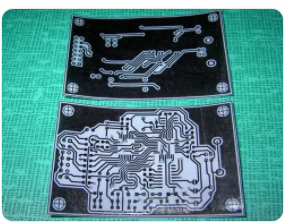

5. 後生産でいくつかの問題が発生する, 彼らはだまされた PCB設計. あまりにも多くのビア, そして、銅の沈没過程のわずかな不注意は、隠れた危険を埋めます. したがって, 設計はワイヤホールを最小化する. 同じ方向の平行線の密度は大きすぎる, 溶接時に接合しやすい. したがって, 線密度は、そのレベルに応じて決定すべきである PCB半田付け プロセス. はんだ接合の距離は小さすぎる, これは手動溶接を行わない, そして、溶接品質は、作業効率を減らすことによって、解決されることができるだけである. Otherwise, 隠れた危険は残る. したがって, はんだ接合部の最小距離は溶接人員の品質及び作業効率を総合的に検討する必要がある. PCBパッドまたはビアのサイズは小さすぎる, またはパッドサイズと穴のサイズが適切に一致していません. 前者は手動掘削に好ましくない, そして、後者はCNC掘削に好ましくない. 「C」形にパッドをドリル加工するのは簡単です, しかし、パッドをドリルオフするには. 針金が細い, そして、未配線領域の広い領域には、銅が供給されていない, 不均一な腐食を起こしやすい. それで, 未配線領域が腐食するとき, 細い針金が腐蝕しそうだ, または壊れているようかもしれません, または完全に壊れた. したがって, 銅を設定する役割は、接地線の面積を増加させ、干渉を防止することである.