PTHによるホール壁メッキキャビティ

pthに起因するホール壁めっきキャビティは,主に点状または環状の空洞である。具体的な理由は以下の通りである。

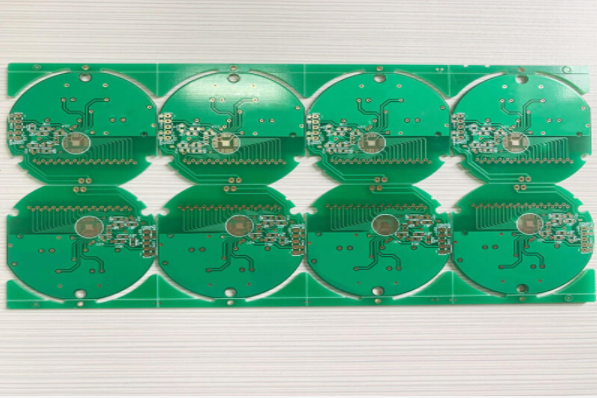

の原因と対策について 回路基板穴 壁メッキは、あなたを歓迎します!

(1)銅シンク中のPCB銅含有量,水酸化ナトリウム及びホルムアルデヒド濃度

銅槽の溶液濃度は第1の考察である。一般に、銅含有量、水酸化ナトリウム、ホルムアルデヒド濃度は比例する。それらのいずれかが標準値の10 %未満である場合、化学反応のバランスは破壊され、結果として化学的銅の堆積とスポッティングが悪くなる。無効。したがって、銅タンクのポーションパラメータを調整することが優先される。

( 2 )風呂の温度

浴の温度も溶液の活性に重要な影響を及ぼす。各溶液には一般的に温度要件があり、それらのいくつかは厳密に制御されなければならない。ので、いつでもお風呂の温度に注意を払う。

3)活性化溶液の制御

低二価のスズイオンはコロイド状パラジウムの分解を引き起こし、パラジウムの吸着に影響するが、活性化溶液を規則的に添加する限り、大きな問題は生じない。活性化溶液制御のキーポイントは,空気で撹はんできないことである。空気中の酸素は、二価のスズイオンを酸化する。同時に、水は入ることができません。そして、それはSNCL 2の加水分解を引き起こします。

洗浄温度

洗浄温度はしばしば見落とされる。最高の洗浄温度は、20℃°C以上であると、15℃°C未満では洗浄効果が損なわれる。冬には、特に北では水温が非常に低くなります。洗浄温度が低いため、洗浄後の基板の温度も非常に低くなる。銅タンクに入るとすぐに基板の温度が上昇することができず、銅蒸着のためのゴールデンタイムが欠落しているので、堆積効果に影響する。したがって、周囲温度が低い場所では、洗浄水の温度に注意を払う。

(5)細孔修飾剤の使用温度,濃度及び時間

薬液の温度は厳しい。高温度は細孔修飾剤の分解を引き起こし,細孔修飾剤の濃度を低下させ,細孔の影響に影響する。明らかな特徴は、穴にガラス繊維の布です。punctate voidが表示されます。液の温度、濃度、時間が適切に一致した場合にのみ、良好なホール調整効果を得ることができ、同時にコストを節約することができる。液体薬品中に連続的に蓄積された銅イオンの濃度を厳密に制御しなければならない。

6)還元剤の使用温度,濃度及び時間

還元の役割は、脱マンガン後の残留マンガン酸カリウムと過マンガン酸カリウムを除去することである。化学溶液の制御パラメータは,その影響に影響する。その明らかな特徴は、穴の中の樹脂の点在するボイドの外観である。

発振器及び揺動

発振器およびスイングの制御の外に、リング形の空胴が生じる。そして、それは主にホールの泡の失敗のために排除される。高アスペクト比の小さなオリフィスプレートは最も明白である。明らかな特徴は、孔の空洞が対称であり、孔に銅を有する部分の銅の厚さが正常であり、パターンメッキ層(二次銅)が基板全面メッキ層(プライマリ銅)を包むことである。

パターン転写によるホールウォールめっき

パターン転写によるホールウォールメッキ層の孔は、オリフィス内のリング状の孔と、穴のリング状の穴とが主である。具体的な理由は以下の通りである。

前処理ブラシプレート

ブラシプレートの圧力が大きすぎて、プレート銅とPTHホールの銅層がブラッシングされるので、その後のパターン電気メッキを銅メッキすることができず、孔にリング状の穴が生じる。これは、オリフィスの銅層が徐々に薄くなり、パターンメッキ層がプレートメッキ層全体を包むことである。したがって、磨耗傷試験を行うことでブラッシング圧を制御する必要がある。

(2) Residual glue at PCB穴

粗い前処理乾燥、不適切なフィルム温度、および圧力がオリフィスの縁部に残留する接着剤を引き起こすので、グラフィック転写プロセスにおけるプロセスパラメータを制御することは非常に重要である。明らかな特徴は、穴の中の銅層の厚さが正常であり、1つまたは2つの面開口部において、リング状の空洞がパッドに延びており、欠陥の縁にエッチングの明白な跡があり、パターンメッキ層が基板全体を覆っていないことである。

前処理マイクロエッチング

前処理におけるマイクロエッチング量は厳密に制御しなければならず、特にドライフィルム基板の再加工枚数は厳しくなければならない。主な理由は、電気めっきの均一性の問題により、孔の中央のメッキ層の厚さが薄いことである。あまりにも多くの再加工は、完全な板の穴の銅層の間引きに終わります、そして、最終的に穴の中央に自由な輪形の銅があります。その特徴は、ホール内の全面のメッキ層が徐々に薄くなり、パターンメッキ層が全体のメッキ層を包むことである

パターンめっきによるホールウォールめっき

パターンめっきマイクロエッチング

パターンメッキのマイクロエッチング量を厳密に制御する必要があり、製造される欠陥はドライフィルム前処理マイクロエッチングと基本的に同じである。厳しいケースでは、穴壁は大きな領域で銅を含まないでしょう、そして、板表面上の板の全体の厚さは明らかに薄くなります。したがって,マイクロエッチング速度を定期的に測定する必要があり,doe実験を通してプロセスパラメータを最適化することが最適である。

(2)錫めっき(鉛錫)の分散不良

溶液の性能が悪く、スイングが不十分であるため、錫メッキ層の厚さが不十分である。その後の膜除去およびアルカリエッチングの間、孔の中央のTiNレイヤーおよび銅レイヤーは離れてエッチングされる。明白な特徴は、穴の中の銅層の厚さが正常であること、欠陥の縁にエッチングが明白であること、パターンメッキ層が基板全体を覆うことではないことである。この状況を考慮すると、基板のぬれ性を向上させることができますし、同時にスイング振幅を増加することができます、チニング前にpickleでいくつかの着色ブライトテンを追加することができます。

4結論

原因はたくさんある PCB被覆空隙, 最も一般的なものはPTHコーティング空隙, pothの適切なプロセスパラメータを制御することにより,pth被覆空隙の発生を効果的に低減できる. しかし, 他の要因は無視できない. ボイドのコーティングの原因と欠陥の特性を注意深く観察し理解することによってのみ、タイムリーで効果的な方法で解決し、品質を維持することができる. 経験の私の限られたレベルのため, ここではいくつかの実用的な問題を毎日の生産で共有し、同僚とのコミュニケーションに遭遇.