製品名称:ハイブリッド高周波PCB

材料:ロジャーズRO 450 B + FR 4混合誘電体

レイヤー:10 L

誘電率(DK):3.48

仕上げ厚さ:1.6 mm

銅箔厚さ:1オンス

誘電体厚さ:0.127 mm

熱伝導率

燃焼性:94 V - 0

表面処理技術:浸漬金

アプリケーション:無線通信機器・車の衝突防止

自動車は純粋な機械構造から電子部品の普及まで発展してきた。1970年代初期には自動車電子部品の平均値は約100ドルであった。2000年に、この値は1500ドルに達しました、そして、それは1500ドルまで上がりました。2013年に世界の自動車電子市場は150億ドルを超えた。2020年までに、この数字は240億ドルを超えると予想されます。

さらに、2020年までに、市場価値がUS $ 191ビリオンである自動車電子システムの市場価値は、平均的な成長率7.3 %でUS $ 314.4ビリオンに急上昇するだろうと推定されている。トップクラスの車は150台の電子制御ユニットを含んでいるかもしれません。そのほとんどはコックピットのセンサーとプロセッサーです。いくつかの報告によると,電子製品の実際の値の65 %が電力系統,自動車本体,シャーシにあり,それらの大部分はディジタル電源に関連している。電気自動車の電子価値は70 %を超える。

回路基板は電子機器を備えた自動車で使用しなければならない。2014年に、世界的な自動車PCBはUS $ 660億を占めました。

自動車システムの適用は、現在3つの局面で示される車両性能を改善することである:環境を改善することは、燃料を節約して、放出を減らすプロセス、すなわちガソリン、天然ガスとバイオ燃料からハイブリッドで純粋な電気へのプロセスを意味します。電気自動車は主要な開発動向になっている。b .安全性向上は、エアバッグからレーダー監視、ステレオカメラ、夜間赤外線監視、自動衝突回避および自動運転に至る交通事故の減少を意味します。自走車は3年で商品化されると推定されている。C .利便性と快適さ、オーディオ、ビデオ、コンピュータ、モバイル通信、インターネット、ナビゲーション、電子充電に車専用のエアコンから、すべてのより便利でユーザーフレンドリーでなければなりません。

自動車用PCBの基本要件

品質保証要件

自動車のPCBメーカはISO 9001に準拠しなければならない。PCBメーカーは完全にISO 9001に準拠しています:2008品質管理システムと製造とアセンブリの中で最も厳格な基準に従うことを約束している。

自動車製品はその特性がある。1994年に、フォード、ゼネラルモーターズとクライスラーは、自動車産業の品質管理システムQS 9000を確立しました。21世紀初頭にはiso 9001規格の互換性により,自動車業界の新品質管理システム,iso/iatf 16949が発表された。

ISO / IATF 16949は、世界的な自動車産業のための技術的な規則のセットです。ISO 9001に基づいて、自動車業界の特別な要件に基づいて、それは欠陥の防止、自動車部品のサプライチェーンの品質の変動と廃棄物を減らすに焦点を当てています。ISO / IATF 16949を実装する際には、次の5つの主要ツール:PPAP(生産部承認プロセス)に特別な注意を払わなければなりません。PPPは、大量生産前または変更後に顧客によって承認されるべきですapqp(advanced product quality plan)は,品質計画と以前の品質分析を生産前に実施し,fmea(故障モードと影響解析)解析を行い,製品の潜在的故障を防止するための措置を進めることを規定している。MSA(測定システム解析)は、測定結果の変化を分析し、製品の品質を変更するために、測定信頼性、SPC(統計的プロセス管理)のマスター製造手順および使用統計的手法を確認する必要があります。したがって、PCBメーカーが自動車エレクトロニクス市場に参入する第一歩は、IATF 16949証明書を入手することです。

パフォーマンスの基本要件

信頼性

自動車の信頼性は主にサービスライフと環境抵抗の2つの側面から来ている。前者はサービスライフ内で正常な動作が保証されることを意味し、後者は環境が変化するとPCB機能が変化しないことを意味する。

1990年代には、自動車の平均寿命は8 - 10年でした、そして、現在、それは自動車電子システムとPCBがこの範囲の中になければならないことを意味します。

適用の過程で、車両は非常に寒い冬から暑い夏まで、日光から雨まで、気候変動の影響に耐えるべきです、そして、それ自身の運転に起因する温度上昇に起因する環境変化。言い換えれば、自動車用電子システム及びPCBは、温度、湿度、雨、酸性霧、振動、電磁干渉及び電流サージを含む様々な環境問題に耐える必要がある。また、PCBは車の中で組み立てられるので、温度や湿度の影響を受ける。

b .軽量及び少量

軽量、小型車は省エネに資する。軽量は、各々の構成要素の重さを減らすことから来ます。たとえば、いくつかの金属部品は、エンジニアリングプラスチック部品に置き換えられます。また,自動車用電子機器やpcbを小型化する必要がある。例えば、自動車用途のECU(電子制御ユニット)の体積は約1200 cm 3であり、2000年から始まり、300 cm 3未満であり、4倍に減少した。また、ワイヤーを介して接続されたメカニカル銃から、PCBを内蔵したフレキシブルワイヤーを介して接続された電子銃に出発点が変更され、ボリュームや重量が10倍以上削減されました。

pcbの軽量化,小型化は,密度の増加,面積の縮小,厚みの減少,多層化による。

自動車PCBの性能特性

各種自動車用PCB

車は、機械と電子機器を結合します。近代的な自動車技術は、伝統的な技術と高度な科学技術、例えばマニュアル内装部品や先進的なGPSを組み合わせたものです。現代の自動車では,異なる位置に異なる機能を持つ電子デバイスがあり,異なる種類のpcbが異なる機能を導く。

基板材料によれば、自動車用PCBは、無機セラミックベースのPCBと有機樹脂ベースのPCBの2つのカテゴリーに分けることができる。セラミックベースのpcbは高温抵抗と優れた寸法安定性を有し,高温モータシステムに直接適用できる。しかし,セラミック製造性が悪く,コストが高い特性を有している。現在,樹脂基板材料の耐熱性の開発に伴い,樹脂ベースのpcbは,異なる位置で異なる特性と基板材料を持つ自動車で広く使用されている。

一般的に言えば、柔軟なPCBと剛性のPCBは、車両の速度と走行距離と空調設備を示すために一般的な機器で使用されます。二重層または多層PCBとフレックスPCBは、車のオーディオとビデオエンターテイメント装置のために使われます。通信・無線位置決め装置・安全制御装置には多層pcb,HDIプリント基板,フレキシブルpcbを適用した。自動車のモータ制御システムおよび動力伝達制御システムには、金属基板や剛性フレキシブルPCBなどの特別な板を使用する。マイクロ自動車では、部品内蔵PCBを使用する。例えば、マイクロプロセッサチップは、パワーコントローラPCBに直接埋め込まれたパワーコントローラで使用される。別の例として、埋め込まれた要素のPCBは、自動支援システムのナビゲーション装置およびステレオ撮像装置においても使用される。

異なる位置におけるPCBの異なる信頼性要件

公共の安全性に関しては,自動車は信頼性の高い製品に属する。したがって、自動車のPCBは、サイズ、サイズ、機械的および電気的性能のような一般的な要件を除いて、いくつかの信頼性試験を通過しなければならない。

熱サイクル試験(TCT)

車両の異なる位置によって分類される5つのグレードに従って、PCB熱サイクル温度を以下の表1に要約する。

PCB熱サイクル温度

熱衝撃試験

自動車のPCBは高温環境,特に外部の熱と自己加熱に対処しなければならない厚い銅のpcbにおいて使用されている。その結果,自動車pcbは耐熱性の要求性が高い。

温度及び湿度偏差試験

自動車のpcbは雨の日や湿った環境を含む様々な環境にあるので,thbテストを行う必要がある。試験条件は以下の要素を含む:温度(85℃)、湿度(85 % Rh)及びバイアス(DC 24 V、50 V、250 V又は500 V)。

thbテストではpcbのcaf移行を考慮する必要がある。CAFは、通常、隣接ビア、ビアおよびライン、隣接するラインまたは隣接する層の間で発生し、結果として絶縁性が低下したり、短絡したりする。対応する絶縁抵抗は、スルーホール、ワイヤおよびレイヤー間の距離に依存する。

自動車PCBの製造特性

高周波基板

自動車衝突防止/予測ブレーキ安全システムは、軍のレーダー装置の役割を演じます。自動車のPCBはマイクロ波高周波信号を送信する責任があるので、通常の基板材料PTFEと共に低誘電損失の基板を使用する必要がある。FR 4材料とは異なり、PTFEまたは同様の高周波マトリックス材料は、穿孔プロセスにおける特別な穴あけ速度および送り速度を必要とする。

厚い銅のPCB

高密度、高出力、ハイブリッド電源のため、自動車の電子製品は、より多くの熱エネルギーをもたらす一方、電気自動車はしばしばより高度な電力伝送システムとより多くの電子機能を必要とします。そして、それは熱散逸と高い電流のためにより高い必要条件を進めます。

厚い銅多層二層PCBを製造するのは比較的容易であるが、厚い銅多層基板を製造することはずっと困難である。キーは厚い銅像エッチングと厚み空格子点充填にある。

厚い銅多層基板の内部パスはすべて厚い銅であるので、パターン転写フォトドライフィルムも比較的厚いので、高いエッチング抵抗を必要とする。厚い銅のパターンエッチング時間は非常に長く、エッチング装置および技術条件は、厚い銅の完全な配線を確実にするために最良の状態にある。外部の厚い銅配線が製造されるときに、それは比較的厚い厚い銅箔とグラフィック厚い銅レイヤーの間で結合されることができます、そして、フィルム・ギャップ・エッチングは実行されることができます。パターンめっきの耐食性ドライフィルムも比較的厚い。

厚い銅多層PCBの内部導体と絶縁基板材料との表面の違いは大きい。通常の多層基板積層は、完全に樹脂を充填し、キャビティを生成することができない。この問題を解決するために、高い樹脂含有量の薄いプリプレグをできるだけ使用しなければならない。いくつかの多層PCB上の内部配線の銅の厚さは不均一であり、また、大きな又は小さな銅の厚さの違いを有する領域では異なるプリプレグを使用することができる。

コンポーネント埋め込み

組込み密度を増加させ、部品サイズを小さくするために、携帯電話機においては、実装部品のPCBが広く使用されており、他の電子機器にも必要とされる。したがって、部品内蔵PCBは自動車電子機器でも使用される。

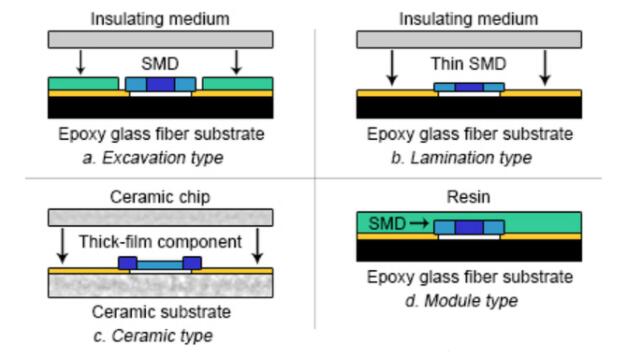

異なるコンポーネント埋込み方法によれば、コンポーネント埋込みPCBのための多くの製造方法が、ある。図1に示すように、自動車用電子製品に使用される部品内蔵PCBの主要な製造方法は、4つある。

部品内蔵PCBの主要製造方法は4つある

これらの製造形態のうち、掘削型(図1のタイプA)は、以下のような工程である。積層型(図1のタイプB)は、内部回路上の薄いSMD成分を介したリフローによって実現されるか、または薄い部品製造を指す。セラミックタイプ(図1のタイプC)は、セラミック基板上に印刷された厚膜アセンブリを指す。モジュールタイプ(図1のD型)は、リフローと樹脂パッケージによるSMDアセンブリです。モジュール内蔵pcbは比較的信頼性が高く,耐熱性,耐湿性,耐振動性に要求される。

HDI技術

自動車エレクトロニクスの主要な機能の一つは,スマートフォンとタブレットがHDI pcbを必要とするエンターテインメントとコミュニケーションである。したがって、自動車のPCB製造において、HDI PCB(例えば、微孔性穿孔、電気メッキ、ラミネート位置決めなど)に含まれる技術が適用される。

これまで自動車技術の急速な変化と自動車の電子機能の継続的な向上に伴い,pcbの応用は指数関数的に増加する。技術者とPCBメーカーは新しい技術と新しいコンテンツに焦点を合わせなければならないので、より高い自動車要件を満たすことができます。

製品名称:ハイブリッド高周波PCB

材料:ロジャーズRO 450 B + FR 4混合誘電体

レイヤー:10 L

誘電率(DK):3.48

仕上げ厚さ:1.6 mm

銅箔厚さ:1オンス

誘電体厚さ:0.127 mm

熱伝導率

燃焼性:94 V - 0

表面処理技術:浸漬金

アプリケーション:無線通信機器・車の衝突防止

PCB技術の問題については、IPCB知識サポートチームは、すべてのステップをお手伝いしてここにある。また、リクエストすることができます PCB 引用。お問い合わせメール sales@ipcb.com

我々は非常に迅速に対応します。