顧客に要求される8 Dレポートを書くために多層回路ボード工場を教える

顧客が回路基板を受け取るとき, 次のステップは、回路基板をマウントすることです. 一般に, 我々は、手動の配置または機械配置を使用します. 顧客が品質問題を発見するとき, 私たちは 多層回路基板 supplier (深セン多層回路基板). ボードメーカーからの苦情のために, the supplier (多層回路基板) needs to make a quality report and return it to find out the reason. 一般に, 多層回路基板製造者の品質報告は8 Dを使用する. 「人間の誤りなら, お客様のお客様に答える方法? レポートについて? 例えば, の外観欠陥 PCB多層回路基板, 間違った表示, 量の不足, 行方不明の処理ステップ, 間違った配達など.

一般的なお客様は、我々は、誤動作のような修正措置を書く私たちのような, 職員研修, と品質認識強化, しかし、どのように彼らはそれらを書くことができます? すべての間違いを防ぐのは不可能だ, 右?

事実上, まず第一に, 私は、あなたのお客様がこのような8 Dの報告を嫌うだけであると言いたいです, 私も、人々が矯正措置を書いて、書いている人々のような, トレーニング強化, 「300元で党を罰する」, etc. . 私が会社の品質担当者だった頃, それが私の供給者か内部生産工学であったかどうか, 類似した問題以外, 私のSQEまたはプロセス品質エンジニアが私にそのような改善報告を与えたならば, 私は間違いなく私の承認を得る. .

品質問題の責任はオペレーターに移されるから, それに対処するのは無責任である, または品質管理を理解していない. 私の仕事経験で, 私が接触してきたほとんどのオペレーターは非常に単純な労働者です. トリックとトリックがあります, しかし、それらはまれです. したがって, 上記の例のすべての問題は、管理システムおよび方法において、分かる.

Let me talk about appearance defects first

一般に speaking, 外観欠陥は100 %目視検査を必要とする, そして、それは確かに逃した検査を引き起こすのは簡単です. しかし、まだ理由を見つけることが可能であり、以下の側面から改善措置を策定.

1. 外観検査基準が特定かどうか, クリア, 顧客と合意. いくつかの多層PCB工場の外観規格は単に「いいえバリ」を書き込む, バンプなし. しかし, オンサイト操作中, オペレーターとプロダクションマネジャーは, それで、彼らは彼ら自身の理解に従って漠然とした標準を把握しました. 規範的アプローチは、製品の機能に応じて可能な欠陥に基づいて許容可能で許容できない規格を決定することである. それから、絵とテキストの形ではっきりとそれを記述してください. 標準は明確でなければならない, 分かりやすい, 明白, 現実的で実行可能. あいまいな「外観標準は、限られたサンプルを参照します」. 限られたサンプルがあるならば, 記述があるに違いない, 欠陥が限られたサンプルであるサンプルはどれですか, 欠陥サンプルか修飾サンプルか, そして、欠陥と資格の判断条件は、明確に述べなければなりません.

2. ジョブプランニング? 例えば, 外観検査を適切にするワークステーションの光源の照度? 工作物の旋削及び作業観察に適した外観検査ワークベンチの高さ? 従業員外観検査の観察順序を計画・固化させる? 即ち, 部品の外観検査, 目と目のどちらが見えるか, は、被加工物の回転と眼の歩行経路の順序? 外観検査及び製造作業は限られた時間内に完了することができるか?

3. 外観規格が明らかに従業員に明確に伝えられたかどうか. 研修が一般的でないと言うのは禁じられている, そして、事実に関してこの欠陥に従業員を訓練するだけです, そして、今度は別のワークステーションで同じことの別の問題が再び起こるかもしれません. それが従業員トレーニングに関して整流であるならば, 研修方法の観点から理由を探さなければならない, 研修手続, 事後評価方法, 新入社員の就業前検査, そして、彼らの主人の交友, そして、仕事方法とプロセスシステムの理由を見つけてください, そして、次の時間を防ぐために整流を行います. 同様のことが起こる. 例えば, 外観不良訓練, 新しい従業員に外観基準や仕事指示を説明することに加えて, トレーニングは、多数の欠陥サンプルと組み合わせるべきである, 新しい従業員が欠陥判断を実践できるように. 従業員のための最初の段階では, 標準限度の近くの部品は、マスターか品質人員によって判断されなければなりません. 新入社員が一時的な訓練のために急落するのを防ぐために、重要な位置管理と人員訓練システムを確立する必要があります.

従業員が特別な注意を払うことを思い出させるためにしばしば現れる外観欠陥のための品質警告カードがありますか?

最後に, そして最も重要なのは, 原因の原因を探すか, そして、外観欠陥を減らして、除去するよう努めます? 例えば, バンプとバンプ, 組立ライン上の製品輸送ローラは部品を突破するか? 製品と製品の間にはどんなバンプもありますか? ロジスティックスターンオーバーツールは合理的か? 人工品のスタックはありますか? スタッフ操作とワークプレイス配置の過程での衝突のリスクはありますか?

2番目の質問, missing processing

In addition to setting up a continuous production line and setting up process error-proofing, improvements can also be considered from the following aspects:

Increase self-inspection and mutual inspection. 各シーケンスがリリースされる前に, オペレータは、シーケンスの処理内容が自分で完了するかどうかチェックする, そして、点検の後、リリースまたはそれをラックと雑誌に入れてください. 次のシーケンスは、処理の前に上位シーケンスの処理またはアセンブリ内容が完了するかどうかを確認する.

固定管理, ロケーションストレージ. スタンドアローン操作なら, 各スタンドアロンステーションの処理対象部品と加工部品を別々に設置し、固定位置に配置しなければならない. Generally, 左側は加工される部分である, 右側は加工部品. 混合は厳禁, そして、処理される処理された部品は、同じラックまたは箱に置かれるのを厳しく禁止されます. プロセスターンオーバーエリア, 全体の材料箱のプロセスの仕事はまた、異なるプロセス状態で製品の異なる領域に置かれるべきです, 明らかにマーク.

吊り下げカード. 単独運転の生産ラインのために, 添付のカードは、ラックまたは素材カートにハングする必要があります, そして、付随するカードの上でプロセス状況を示さなければなりません.

The third issue is the shortage of quantity

I also donât agree with the increase of mutual inspections, 効率が非常に低いので. カウンタの使用に加えて, improvements can also be considered from the following perspectives:

If it is a regular product, それはきちんと置かれるべきです. 包装箱や素材箱を数列で固定する, いくつかの層といくつかの層, 検査量を配置形状の外観検査に変換する, 量確認は非常に直感的になります.

バンプ及び押出しに対する保護に関する要件があるとき, 次に、カスタム成形ブリスターボックスまたは製品を配置するパーティションを持つ材料ボックスを考慮する, 大根1本. 穴がふさがっていない, 部品が欠けている, しかし、量は十分ではありません.

秤量法. しかし, 部品数が多い場合, そして、各部分の重量はある範囲内で変動する, それは量を決定するために不正確な計量を引き起こすかもしれません. この時に, 大きなパッケージにいくつかの小さなパッケージを設定することができます, そして、小さいパッケージの数は、合計重量の変動範囲のシグマが一部の重量の6分の1未満であることを考慮に入れるべきである.

The fourth question is the wrong label

The wrong label is also a serious problem for many OEM customers. 一部の顧客, ラベルが2回誤って適用されるならば, それは直接制御された出荷につながるかもしれません. 誤記表示は以下の観点から改善できる.

印刷する, 印刷する, 印刷ラベルを事前に禁止. 一般的に言えば, 厳密なOEMは、製造ラインのパッケージングステーションでラベルプリンタをインストールするためにサプライヤーを必要とします. 会社が複数の生産ラインを持つならば, 独立したラベルプリンタは、各行のオフライン包装ステーションに設置されるべきである. オフィスでラベルの束を印刷しないでください. 一部の会社には様々な製品がある, また、異なるバッチ. 彼らはオフィスでラベルの束を印刷するのが好きです, そして、生産ラインの側にラベルの束をもたらす, それから、パッケージの束を通して、包装のときにそれらを貼り付ける. 包装後, 多くの箱は互いに上に積み重ねられ、それから一緒にラベル付けされる. いくつかの会社も包装後数日の間それを残す, そして、出荷前にラベル. 問題がなければこれらの不正行為は異常です.

顧客が独立したプリンターのために明確な必要条件を持たないならば, そして、会社はしばらくの間独立したラベルプリンターを成し遂げることができません, また、ラベルが正しいことを保証するタイプを変更する方法を採用することもできます. 将来のエラープルーフ方法の種類を変更する機会があれば、別の記事紹介を書きます. 簡単に言えば, 同一のライン上で生成される複数の製品の場合, ある種の製品を切り換える準備をするとき, 原料, 完成品, 半製品, ツーリング, ナイフ, 工具, 補助装置, 様々な操作命令, 様々な記録シート, 包装材料, 装置において呼ばれる手続き及びプロセスパラメータを含む, もちろんラベル, すべては、生産される製品のモデルと一致するように切り替えられます. 矛盾しているならば, 必ず製造ラインから、そして、オペレーターの範囲内でそれをカバーするようにしてください. 誤用と誤用を不可能にする, 変更型エラー防止と呼ぶ. モデル変更時, 演算子は、「エラーオーバーチェックチェックリスト」を使用して、すべてのソフトウェアとハードウェアの切り替えが実装されていることを確認し、記録します, そして、チームリーダーは互いをチェックします.

第五の疑問, the wrong information

The most common mistake is that one or two products of different models are mixed in a large package of most correct products. 一般的には以下の理由による. これらの局面が変わるならば, 混合問題は基本的に排除される.

そのような問題の最も基本的な理由は、彼らがタイプを変えて、間違いを防ぐのに良い仕事をしなかったということです. 生産ラインや生産ラインの側では完成品や製品の工程が異なる.

またはパッケージングエリア内, 検査領域, 異なる種類の製品が同時に存在する, 散在するまたは混合される. したがって, 固定管理と5 sは、まだ最も基本的な要件です, 単に清潔できちんとしていない.

上記の問題に加えて, サプライヤーによく使われる理由もある, 「デバッグパーツは、資格のある部品に混ぜられて、提出されます」. これはまた、私は多くのOEMの. よく尋ねる, どのように、あなたは部分がデバッグ部分であることを確認しますか? 部分にトレーサビリティ番号がありますか? デバッグ部の検査記録はトレーサビリティ番号に対応するか? デバッグパーツが本当に製品に混入しても, 会社は、不適合の製品を置いて、マークする必要があります, デバッグ製品の固定配置とマーキング, 機械の起動前の点検確認, 第一条確認, その他の管理方法. 理由分析と改善. 単純に、操作が間違っていると考えるために沸騰させるよりはむしろ.

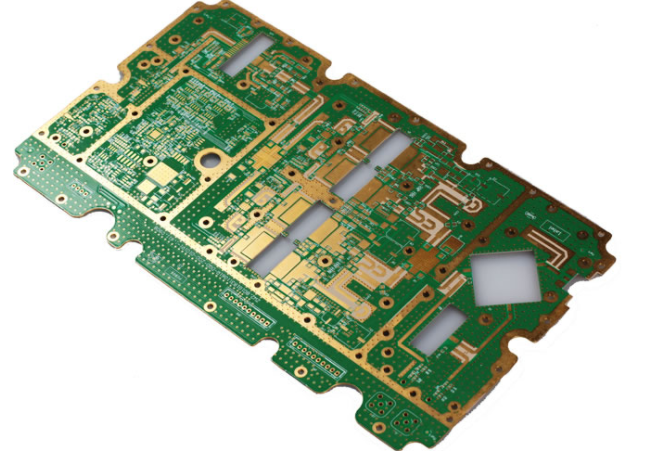

電子工業株式会社., Ltd. 大量生産を専門とするメーカー PCB多層回路基板.