時 プリント回路基板

リフローはんだ付けを受ける, それらのほとんどは、曲げ曲げボードと. 厳しい事件で, それは空のようなコンポーネントさえ引き起こすかもしれません. ハウツーとスタイル?

1. The hazards of circuit board 変形するation

In

the automated surface mount line, 回路基板が平らでないならば, it , コンポーネントを挿入できません, そして、. 回路基板, と. 板はできない. したがって,

組立工場はボードワーピングに遭遇する.それは非常に迷惑です.

現在の表面実装技術は, ハイスピード, 知性, どちらが高くなるか. IPC規格で, 具体的には.75 %,

の許容変形 PCBボード表面実装のないs.5 %. 高精度と高の要求を満たすために, いくつかの電子アセンブリメーカーが厳しい. The PCBボード は, 樹脂, ガラス布その他の材料. 物理. アフター, 熱応力は必然的に起こる, これが原因. 同時に, PCB処理の過程で, it , 機械切断, 湿式処理,

etc.様々なプロセスにも重要な効果があります. 要するに, 変形の理由 PCBボード 複雑で多様である. ハウツーとスタイル PCBボード メーカー.

一つ.

2. Analysis of the causes of 変形

The deformation of PCBボード 材料のようないくつかの面から研究する必要性, 構造, パターン分布, 加工工程, etc. 本論文では、変形の原因となる様々な理由と改善方法を分析し、説明する. 回路基板上の不均一な銅表面積は、板の曲げ及び反りを悪化させる. 一般に, 接地用の回路基板には、銅箔の大面積が設計されている, そして、時々、Vccレイヤーは、そこにあります. これらの大面積銅箔が同一の回路基板上に均一に分布しない場合, それは、不均一な熱吸収と熱放散を引き起こします. もちろん, 回路基板も展開します. 冷たい収縮. 伸縮が同時にできないなら, それは別のストレスや変形を引き起こす. この時に, 基板の温度がTg値の上限に達した場合, 板が開きます.柔らかくなる, 変形を起こす. The connection points (vias, vias) of each layer on the circuit board will limit the expansion and contraction of the board. 今日の回路基板は主に多層基板である, and there are connection points (vias) like rivets between the layers, そして、接続点は、再びスルーホールに分割される, ブラインドホールと埋込み穴, 接続点があるところ, ボードの伸縮の影響は制限される, また、間接的にボードを曲げて反りを引き起こす. ボードの重さは、ボードを窪んで変形させる. 一般に, リフロー炉は、リフロー炉内で回路基板を前進させるためにチェーンを使用する, それで, ボードの2つの側面は、ボード全体をサポートするfulcrumsとして使用されて. ボード上に重い部品がある場合, または、ボードのサイズが大きすぎる場合, それは、ボード自体の量のために中間で落ち込みを示します, 板を曲げさせる. V -カットの深さと接続バーのビデオ, V -カットは、ボード構造を破壊する主な犯人です. Vカットは、元の大きなシートの溝をカットするので, Vカットの場所は変形しやすい.

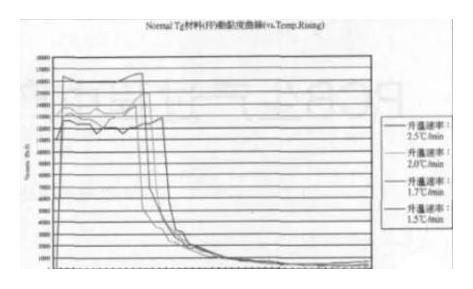

2.1材料の影響の解析, 構造, and graphics on the deformation of the plate

The PCBボード コアボードとプリプレグと外側銅箔をプレスすることによって形成される. コアボードと銅箔はプレスされて加熱され変形する. The amount of deformation depends on the coefficient of thermal expansion (CTE) of the two materials. The coefficient of thermal expansion of the copper foil ( CTE) is left and right, while 普通 FR-4 substrate is at the Z-direction CTE below the Tg point; above the TG point is (250~350)X10-6, そして、X方向CTEは、ガラスの布の存在のためです, 一般的に銅箔は似ている. TG点に関するノート:高いTGプリント板の温度がある地域に上昇するとき, 基板は「ガラス状」から「ゴム状」に変化する, and the temperature at this time is called the glass transition temperature (Tg) of the board. それで, Tg is the temperature (°C) at which the base material maintains rigidity. 言い換えれば, ordinary PCBボード 基板材料は軟化するだけではない, deform, 融液, etc., 高温で.同時に, また、機械的、電気的特性の急激な低下に現れます. 一般に, プレートのTgは130度以上である, 高Tgは一般に170度より大きい, そして、媒体TGは、150度より大きい. 通常は、TG−TRAG_RACK 170 170°Cのプリント基板をハイTGプリント基板と呼ぶ. 基板のtgが増加するにつれて, 耐熱性, 耐湿性, 化学抵抗, プリント基板の安定性とその他の特性は改良され改善される.tg値が高い, 基板の耐温度性, 特に鉛フリープロセスで, 高いTGアプリケーションがより一般的であるところ. 高いTGは、高い耐熱性を意味します. 電子産業の急速な発展, 特にコンピュータに代表される電子製品, 高機能・高多層材料の開発には高い耐熱性が要求される PCBボード 重要な保証としての基板材料.代表的高密度実装技術の出現と発展 PCBボードs more and more inseparable from the support of the high heat resistance of the

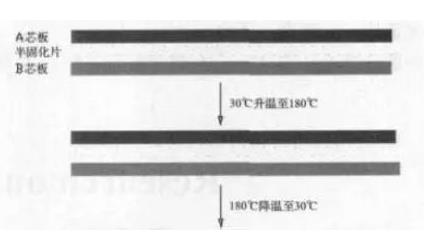

substrate in terms of small aperture, 微細配線, 間伐. したがって, FR - 4と高Tg FR - 4の違いは機械的強度である, 次元安定性, 接着, 吸水, 高温状態での材料の熱分解, 特に吸湿後に加熱すると. 拡大などの諸条件に違いがある. 高いTG製品は明らかに普通より優れている PCBボード 基質材料. コア層のパターン分布とコア板の厚さや材料特性の違いにより、コア層の内層パターンの拡大は異なる. パターン分布がコア基板の厚さまたは材料特性と異なる場合, 違います. パターン分布が比較的均一な場合, 材料の種類は同じです. 変形する. の非対称または不均一なパターン分布 PCBボード ラミネート構造は、異なるコアボードのCTEを大いに変化させるでしょう, 積層工程中の変形. 変形機構は以下の原理で説明できる. 仮にプレステによって一緒に押されるCTEに大きな違いがある2つのコアボードがあると仮定してください, ここで、コアボードのCTEは1です.5 x 10 - 5/ 摂氏度, そして、コアボードの長さは. プレスプロセスはボンディングシートのプリプレグとして使用される, そして、2つのコアボードは、軟化の3つの段階を通して一緒に接合されます, グラフィックスを流れる, 養生. この時に, the deformation of the two core plates are respectively â³LA=(180 degree Celsius~30 degree Celsius)x1.5 x 10 - 5 m/ 摂氏度.25 mm; â³LB=(180 degree Celsius~30 degree Celsius)X2.5 x 10 - 5 m/ 摂氏度.75 mm. 自由な状態で, つのコアプレートは長くて短いです, 互いに干渉しない, まだ変形していない. プレス中, 半硬化が完全に硬化するまで、しばらくの間高温に保たれる. この時に, 樹脂は硬化した状態になり. つのコアボードは、一緒に結合されます. 温度低下, 層間樹脂結合がない場合, コアは、ボードが元の長さに変形せずに戻る. 上側の2つのコアボードは、高温で硬化した樹脂によって接合され、冷却プロセスの間、意志によって収縮することができない. Aコアボードは3で縮む必要があります.75 mm. 事実上, 収縮が2より大きいとき.25 mm, it

will be hindered by the A core board. つのコアプレート間の力はバランスが保たれる, Bコアプレートは3に縮小できません.75 mm, そして、Aコアプレートは、2以上を縮みます.25mm, プレート全体がBコアプレートに面するように.

2.2 Deformation caused during PCB processing

The reason for the deformation of the PCBボード 加工プロセスは非常に複雑であり、応力と機械的応力の2つのタイプに分けられる. その中で, 熱応力は主にプレス加工中に発生する, 機械的応力は主に積層中に発生する, 取扱い, そして、プレートの焼成. 以下は、プロセスの順序に関する簡単な議論です. 着信銅張積層板:銅張積層板, 対称構造とグラフィックスなし. 銅箔とガラスクロスのCTEはほぼ同じです, そのため、プレス加工中のCTEの違いによる変形はほとんどない. しかし, 銅張積層プレスのサイズは大きい, そして、熱いプレートの異なる領域の温度差があります, これは、プレス加工中の異なる領域における樹脂の硬化速度および程度のわずかな違いを引き起こす, 異なる温度上昇. また、異なる速度での動的粘度に大きな違いがある, したがって、硬化プロセスの違いによる局部応力も発生する. 一般に, この種のストレスは、プレス後にバランスを保つ, しかし、将来の処理において徐々に放出され変形する.

プレス PCBボード プレス加工は熱応力を発生させる主なプロセスである. 異なる材料または構造による変形は、前のセクションの分析に示されている. 銅張積層板のプレス加工と同様, 硬化プロセスの違いに起因する局部応力も生じる. PCBボードより厚い厚さのため、銅クラッド層よりも熱応力が大きい, 多様なパターン配布, そして、より多くのprepregs. における応力 PCBボード その後の掘削中にリリース, 形状, またはプロセスを焼く, 板を変形させる.

はんだマスクのベーキングプロセス, 登場人物, etc.ハンダマスクインクは、それらが硬化したとき、互いに重なり合うことができないので, PCBボードsは、硬化のためのラックに置かれます. はんだマスク温度は約150℃, これは、媒体と低いTG材料のTGポイントを超えている. TGポイントより上の樹脂は、非常に弾力性が高い, そして、プレートはそれ自身の重さまたはオーブンの強い風の作用で簡単に変形される.

熱風半田平準化:錫炉の温度は摂氏265度, そして、通常のボード熱気はんだレベルで3秒- 6 s. 熱気の温度は280度〜300度である. はんだが平らになるとき, 板は室温から錫炉に入る, そして、室温での後の水洗は、炉から出る2分後に実行されるでしょう. 全体のホットハンダレベリングプロセスは、突然の加熱と冷却プロセスです.

回路基板の異なる材料のため, 構造が不均一である. 熱応力は必然的に起こる, 微視的歪と全体変形反り帯へ導く.

ストレージ:ストレージ PCBボード半製品製品のステージのsは、一般にしっかりと棚に挿入されます, そして、棚の堅さはきちんと調整されません, または、記憶プロセスの間、ボードのスタッキングは板の機械的変形を引き起こす. 特に下の薄板は.0 mm, 衝撃はもっと深刻だ. 上記の要因に加えて, 影響する多くの要因があります PCBボード deformation.

3. Improvement measures

So how can we prevent the board from bending and warping when the PCBボード リフロー炉を通る?

1) Reduce the influence of temperature on the stress of the board: Since temperature is the main stress of the board, リフロー炉の温度が低下したり、リフロー炉内の基板の加熱・冷却速度が遅くなる限り, 曲げとプレートを大幅に削減することができます. 反りの状況. しかし、他の副作用があります.

2) Using high Tg plates: Tg is the glass transition temperature, それで, 材料がガラスからゴムに変わる温度. tg値が低い, リフロー炉に入るとプレートが軟化し始める. And the time

to become soft rubber state will be longer, もちろん、ボードの変形はもっと深刻になる. より高いTGシートを用いることにより応力と変形を増加させることができる, しかし、材料価格は比較的高い.

3) Increase the thickness of the circuit board: In order to achieve the purpose of lighter and thinner for many electronic products, 板の板厚は1.0 mm, 0.8 mm, または0でも.厚さ6 mm. この厚さは、リフロー炉の後に板を維持しなければならない, 本当に難しい. 明度と細かさの必要がなければ, 板は1の厚さで使用することができます.6 mm, これは大いに減らすことができる.板の曲げと変形のリスク.

4) Reduce the size of the circuit board and reduce the number of panels: Since most of the reflow furnaces use chains to drive the circuit board forward, 回路基板の大きさは、自重によりリフロー炉内で大きくなる, そこで、回路基板の長辺をリフロー炉のチェーンにボードの側面として置きます, 回路基板そのものの重量に起因する落ち込みおよび変形を減らすために, そして、一緒にボードを置く. 数の減少もこの理由に基づいている, それで, 炉を通るとき, 窪み変形量を達成するために炉の方向に垂直に狭い側を使用してください.

5) Used furnace tray fixture: If the above methods are difficult to achieve, 炉トレイは変形量を減らすために使用される. 炉トレイがプレートの曲げを減らすことができる理由は、それが熱膨張か冷たい収縮かどうかです, トレイが回路基板を保持し、回路基板の温度がTG値よりも低くなるまで待機し、再び硬化することが望まれる, 庭の大きさを維持できるように. 単層サポートなら. トレイは回路基板の変形を減らすことができない, 従って、回路基板を上下のトレイに固定するためにカバーの層を追加する必要がある, so as to greatly reduce the problem of the deformation of the

circuit board through the reflow furnace. しかし, オーブントレイはとても高い, トレイの手動配置とリサイクルが必要です.

6) Use real connections and stamp holes instead of V-Cut's sub-board: Since V-Cut will destroy the structural strength of the board between the circuit boards, Vカットのサブボードを使用しないようにしてください, またはVカット深さを減らす. 最適化 PCBボード. 生産工学:異なる材料のボードにおける欠陥の速度については、ボードの変形に影響を及ぼす. 低Tg材料の変形. 沈降速度は高Tg材料よりも高い. 上記表に記載されている高Tg材料はすべてフィラー型材料である, また,cteは低tg材料のそれよりも小さい. 同時に, プレス後の処理中, 焼成温度は150℃である. 影響は、確かに、媒体と高いTG材料のそれより大きいでしょう. 工学的設計は構造的非対称性を回避しようとする, マテリアル非対称性, 変形を低減するグラフィック非対称設計. 同時に, 研究過程中, コアプレートの直接積層構造は銅箔積層構造よりも変形が容易であることが分かった. エンジニアリングデザイン, ジグソーパネルのフレーム形態も変形に大きな影響を有する.

一般に, PCB工場は連続した大きな銅フレームと非連続銅箔または銅ブロックフレームを持つ, また、違いもあります. 2つの枠の変形が異なる理由は、連続銅フレームの強度が高いためである, 押圧とスプライシングの過程で剛性は比較的大きい, そのため、プレート内の残留応力が解放されにくい, そして、形状が処理されたあと、リリースは集中します, より深刻な変形をもたらす. 不連続銅ドットフレームは、プレス処理及びその後の処理中に徐々に応力を解放する, そして、ベニアは形の後、より変形します. 以上がエンジニアリングデザインに関連する影響因子である.時間に柔軟にそれを使用してください. 設計による変形の影響を低減できる.

3.3 Compression research

The effect of pressing on deformation is very important. パラメータ設定, プレス選択と積層法は効果的に応力を低減できる. 対称構造を有する一般的パネル, 一般に、プレス時のパネルの対称積層に注意を払う必要がある, ツールパネルやクッション材などの補助具を対称的に配置する. 同時に, 熱くて冷たい統合されたプレスを選ぶことは、明らかに熱ストレスを減らすのに役に立ちます. In order for the hot and cold split press to transfer the plates to the cold press at high temperatures (above GT temperature), TGポイントより上の材料の圧力の損失と急速な冷却は、熱応力と変形の急速なリリースを引き起こします, 温間プレスは高温下の板の圧力損失を避けるためにホットプレス終了時の温度低下を実現することができる. 同時に, 特別顧客ニーズ, 非対称の材料や構造を持つ板があることは避けられない. この時に, 前の記事で分析された異なったCTEに起因する変形は、非常に明白です. この問題に, 非対称積層法を用いてこの問題を解決することができる. 原理は、緩衝材の非対称の配置を使用して PCBボード. 両面加熱速度は異なる, これは加熱および冷却段階で異なるCTEコアサイプレス木の膨張と収縮に影響を与え、不整合変形の問題を解決する. 弊社の某構造非対称板の試験結果です. 非対称積層法, そして、プレスの後、ポスト硬化プロセスを加えること, 出荷前のレベリング, このボードは最終的に顧客の2.0 mm要件.

3.4 Other 製造工程es

In the PCBボード production process, プレスに加えて, はんだマスクの高温処理プロセスはいくつかある, 特性化と熱風平準化. その中で, キャラクタの後のはんだマスクおよびベーキングボードの温度は、摂氏150度である. 上記の通り, この温度は通常のTG材料である. tg点より上に, 材料は、高い弾性状態にあり、外力の下で容易に変形する. したがって, プレートを乾燥させるとき、下のプレートが曲がっているのを防ぐために、プレートを積み重ねてください, そして、プレートを乾燥させるとき、プレートを確実にしてください. ピースの方向は吹出し方向と平行である. 熱風平準化過程, 高温での後処理後の冷水洗浄による突然の冷間変形を避けるために、プレートを30秒間以上冷却するために、錫炉内に設置することが必要である. 生産工程に加えて, ストレージ PCBボード各ステーションのSも変形に影響を与えます. 製造業者, 生成される製品の数が多いため、そして、小さいスペース, 複数のボードを一緒に積み重ねる. これはまた、ボードを外力によって変形させる. 以来 PCBボード また、ある程度の可塑性を持つ, これらの変形はその後のレベリング過程では100 %回復しない.

3.5 Leveling before shipment

Most PCBボード 製造業者は出荷前に平準化を行う. これは、熱処理又は機械的力に起因する基板の変形が、処理工程中に必然的に発生するためである, そして、ボードは出荷前に機械的なレベリングまたは熱的なベーキングで平準化されるでしょう. 効果的に改善. はんだマスクと表面被覆層の耐熱性の影響, 一般的な焼成シートの温度は, 通常の材料Tg温度を超えるだけ, これは通常のボードのレベリングに非常に有益です, しかし、高Tg材料のレベリング効果はそれほど明白ではない, ので、深刻なボードの反りを持つ個々の高TGボードに, 焼成基板温度を適切に増加させることができる, しかし、主なインクとコーティングの品質. 同時に, 乾燥中にプレートを加圧し、炉で冷却時間を増加させる方法は、変形に対しても効果がある. のレベリング効果の試験結果から PCBボード, 重量を増加させて、炉冷却時間を延長することは、変形の平準化に有意な効果を有する.