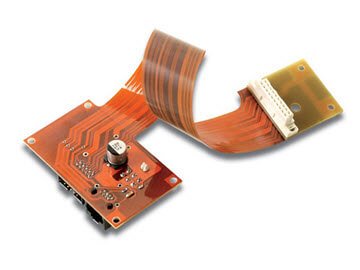

フレキシブルカットPCB製品の構造は軟銅箔基板と軟絶縁層からなり、接着剤で接着して圧着することで、硬回路基板にはない多くの利点がある。フレキシブル回路基板を使用することにより、電子製品の体積を大幅に減らすことができ、電子製品の高密度、高信頼性、小型化への発展に適している。特に、現在の5 Gスイッチの波の下で、ソフトボードの生産能力は大幅に向上し、ソフトボードのレーザー切断は5 G端末製品の急速な発展を牽引するだろう。

従来の機械プレスを用いたフレキシブルカットPCBは、バリや層状化を生じやすい。金型の生産が必要なため、サンプルの生産と中小量産には長い時間がかかり、高精度金型はかなり高価である。UVレーザーカットを使用すると、これらの問題を回避することができ、高度な柔軟性と簡単なグラフィックデザインがあります。

軟板の成形方法は一般的に乾燥パンチ、切断、手動成形を含む。お客様が要求するフレキシブル基板の数、精度、納期に応じて、異なる成形方法を選択します。

3つの一般的な成形プロセス

1.金型プレス

パンチ成形は半製品のフレキシブルカットPCBを金型を用いてカットと加工を行い、軟板形状を創造する主要な過程である。異なるソフトボード製品には異なる金型が必要です。

1)金型は材料によって鋼型とナイフ型に分けられる。

鋼金型は鋼から作られ、精度が高く、プレス回数が多く、変形しにくい。これらは最も一般的な金型です。重量が大きいため、インストール中に移動する必要があり、コストが比較的高いことがよくあります。そのため、鋼型は一般的に600 mm以内の大きさのあまり大きくないフレキシブルPCBのフレキシブルPCBプレスに使用されている。鋼型は上型と下型からなり、下型はベースで、上型は打ち抜き型である。

羽根金型は軽量でコストが低く、精度の低い木製と鋼製羽根で作られている。これは通常、外観精度に厳しい要求がない成形品や補助材料、例えば軟板補強板にのみ適用されます。

2)精度に応じて、精密金型、普通金型、簡単金型がある。

これは、軟板成形金型の3つの製造方法、すなわちスローライン、ミッドライン、およびエクスプレスラインに関する。

緩やかなねじ加工により製造された金型は精度公差±0.05 mmの精密金型である。この鋼は品質がよく、変形しにくいが、価格が高く、製造時間が長い。

ワイヤカットによる金型は精度公差±0.10 mmの一般的な金型であり、多くのニーズを満たすことができる。価格は手頃で、性能は安定している。これは通常選択される金型タイプです。

クイックスクリュー加工による金型は精度±0.2 mmの簡単な金型で、普通の金型より少し安い。一般に、この型開き方法は、外観公差に対する要求が低い製品にのみ適用される。

金型をプレスに取り付けた後、試験板で金型のプレス高さを調整し、フレキシブルカットのPCBが外形設計図面によって分離できることを確保するために最適なプレス圧力を選択する必要があり、同時にフレキシブルカットのPCBがフレキシブルカットの必要のない他の部品を損傷することはありません。

軟板の寸法に応じて、金型は一度にプレスして複数の軟板を形成する方法を採用し、生産効率を向上させる。生産過程において、軟板の外観設計を変更しない場合、金型は1回だけ製作する必要があり、後で繰り返し使用することができ、量産に適し、単位生産コストを下げることができる。

2.切断と成形

通常はサンプルと小ロット生産にのみ使用されます。切断成形には、NCナイフ切断成形とレーザー成形が含まれる。

NC切断、切断図をコンピュータに入力し、位置決め穴に基づいてフレキシブル切断機PCBアセンブリをデバイスに固定し、図面線に基づいてデバイス上の切断ヘッドを移動し、軟板を指定の形状に切断します。

この切断方法は、刃自体の体積が小さいため、刃が壊れやすく、加工の軟板の精度が悪く、加工時間が長く、深さ調整が適切ではなく、バリが多すぎ、切断が徹底していないことを招く。レーザー切断機が登場する前は、通常、軟板サンプル、保護膜、電磁膜を切断して形成するためだけに使用されていました。

レーザー切断機の普及に伴い、デジタル制御切断方法の代わりに、高精度(0.05 mm)、滑らかで方正な切断表面、より少ないバリ、および切断より速い速度のために、これらはすでに代替されている。現在、ほとんどのフレキシブルカットPCBサンプルはレーザーカット方法を用いて製造されている。

レーザー切断は高エネルギー赤色/紫外線ビームを用いて加工されるため、切断面に焼き跡がある可能性があることに注意してください。生産後の外観への影響を避けるためには、クリーンシートとアルコールで拭くことが望ましい。

3.手動成形

Flexボードの形状はハサミとペンを使って手動で形成されており、これらのツールは外観精度を必要としないごく少数の製品にのみ使用されています。

フレキシブルカッターPCBの製造において、成形は品質検査と包装の前の過程であり、生産過程の最後のステップでもある。以上が、軟板を形成するいくつかの方法、およびそれぞれの長所と短所と使用環境である。どのタイプの軟板を生産しても、製品の品質要求を満たすには、軟板形状の成形過程を高度に重視しなければならない。

レーザー技術を用いたフレキシブルカットPCBは現在主流の方法であり、将来の傾向でもある。レーザー切断は柔軟で自動化された加工方法である。高精度の加工効果と柔軟で制御可能な加工過程は、加工過程で代替できないようにする。また、レーザ切断は、機械的応力加工に比べて加工中の損失が少ないという利点がある。レーザー切断は切断工具を消費しない非接触プロセスである。自動生産のペースが短く、切断速度が速く、量産において製造コストを大幅に削減することができる。