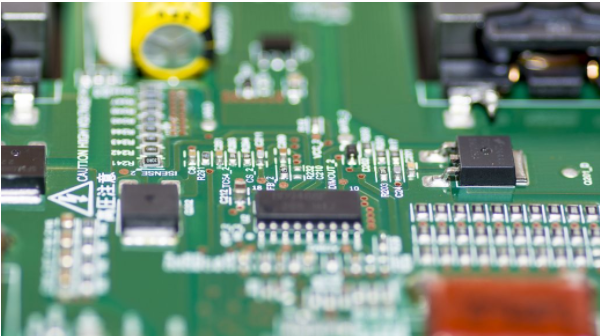

高湿度などの非常に厳しい作業環境で動作する電子機器装置について, 高塩, 塵と振動, 彼ら PCB回路基板 コンポーネント (PCBA) are susceptible to the influence of salt spray, 装置故障を引き起こす湿気と型, so PCB回路基板 コンポーネント3つのアンチコーティング技術が注目を集めている. つの証明コーティングは、上の3つの証明塗装の均一な厚さの層のコーティングを指します PCB回路基板 保護する必要のある部品. それは効果的に分離することができます PCB回路基板 保護する必要があるコンポーネントとそれらの作業環境からの電子部品. The PCB回路基板 コンポーネントはダメージから保護されます, これにより、 PCB回路基板 電子機器の構成要素と信頼性の向上.

三防塗料材料

材料の分類によると、この段階でより一般的な3つの反塗料は、4つのタイプに分割することができます:アクリル、エポキシ、ポリウレタン、シリコーン樹脂;硬化方法としては、常温硬化、熱硬化、紫外線硬化などがある。

多くの種類があります塗装方法にはディップ,ブラッシング,スプレーなどの異なる方法がある。

つの証拠塗料の材料の選択は、製品のアプリケーション環境と異なる生産要件に依存します。通常の電子製品は、低温から60℃まで高温の130℃まで、低コストで、広い温度範囲に耐えるアクリル3プルーフペイントを選ぶことができます。室温での表面層の硬化時間は10分以内であり、24時間完全に硬化することができる。60℃°Cに加熱すると、30分で充分に硬化する。

PCB回路基板軍事製品で使われるsは、しばしば高温と高湿度振動のような極端な環境問題に直面します, エポキシ樹脂, ポリウレタンとシリコーングリースは、ほとんど3つの反塗料のために使われます. 温度抵抗, これら3つの塗料の難燃性と誘電特性はすべて理想的である. つの一般的に使用される3つの反塗料の特性を表1に示す. ポリウレタンとシリコーンは耐熱性が良い, だから軍隊で, 機関車, 産業用電子機器及び電力通信その他の機会, ポリウレタン3プルーフペイント. 高湿度及び高塩霧操業状況で, シリコーンベースの3つの証拠塗料を使用することができます. 保護対象物に弾性膜を形成することができる. 耐用性, 塩霧と耐食性効果は非常に良い. 加えて, 許容範囲も非常に広い, −60°Cから200°Cまで. 表面層は室温で30分間硬化し、24時間で完全に硬化させることができる.

2. つのプルーフペイント前の3つのプルーフコーティング技術と応用プロセス, の表面層を確保する必要がある PCB部品 3つのプルーフペイントがよく付着することを保証するのはきれいです. つのコーティングプロセスは、溶射を含む, ブラッシングとディップと他の異なるプロセス方法. 塗装工程が異なる, また、3つの反塗料の粘度要件も異なります. スプレー塗装工程, つのプルーフペイントの粘度は、“スプレー”能力の需要を満たすために最低です, そして、3つの証明ペンキの粘度は、ディップコーティングのために最高です. つのプルーフペイントの粘度は、3つのプルーフペイントの固体の割合によって決定される. つのプルーフペイントのメーカーは、通常、異なる濃度で製品を希釈するために自分の塗料の思想家を持っている, 異なるコーティングプロセス要件に適している.

つのプルーフペイントの基本的なコーティング方法は、ハンドスプレー、浸漬とブラッシング方法です。実際の操作は簡単であり、機械や設備には一切の投資を必要としないが、コーティングの品質は確実ではない。塗膜厚さと比較的高い3塗料の損失は一貫性がない。大きな、汚染環境を汚染し、コーティング中に隣接したソケットをスプラッシュし、汚染するのが簡単で、選択的なスプレーが完了できない場合、保護するコンポーネントをカバーするコーティングの前に人員が必要となり、コンポーネントのいくつかのコンポーネントと側面の間のスリットが問題を待つことができない。これらの問題の発生は直接製品の品質に影響を与え、緊急に解決する必要がある。選択的自動塗装機は上記問題に対する完全な解決策である。これは、PCB回路基板のコンポーネントの正確な噴霧を完了することができます。噴霧ヘッドは非粘着塗料成分をバイパスでき,噴霧厚さは均一である。

2.2選択的自動塗装装置の性能は、3つのプルーフコーティングの高品質を確保しなければならず、選択的自動塗装機は

次の技術パラメータと性能要件を満たす:1)オンライン自動フローオペレーション、マンパワーターンオーバー手順を削減;2)点/線/表面/円弧/円のような不規則曲線連続及び三軸連鎖関数;3)別の機能が利用可能ないくつかの異なる噴霧ヘッドが中断され、機器が異なる噴霧領域の要件を満たすために異なる噴霧条件に従って自動的に切り替えられることができます4)ccdビジョンセンタリングシステムは,pcb回路基板部品または中央固定具の位置決め誤差を除去し,噴霧精度を改善するために選択できる。5)3枚の防汚塗料の噴霧体積に対して正確な制御が可能である。

2.3つの証明コーティングプロセス要件

高品質の3つのプルーフコーティングを完成するためには、3つのプルーフコーティング中に以下の処理要件を満たす必要がある。

1)コネクタ,コネクタ,ボタン,led,金色のフィンなどの3つの防錆塗料で染色できない成分については,ドラマチックコーティング,ディップコーティング,マニュアルスプレーなどの処理方法を選択する際には,完全自動選択塗装機を使用してもカバー糊を塗布しなければならない。コーティング領域が非塗装位置(5 mm未満)にあまりに接近するならば、隔離と防止作業をしなければなりません;

2)塗布前にpcba表面層を清浄化し,pcba表面層上の異物を除去する必要がある。自動車、航空宇宙、航法及び軍事産業のような厳しい要件を有する製品については、PCBAは、コーティングが実行される前に洗浄及び乾燥されなければならない。高くない一般の製品のために、乾いた高圧空気は、PCBA表層の上のちりのような汚れを除去するのに用いられることができます;

3)量産用の自動自動塗装機を選択する前に,第1条の検査に注意しなければならない。塗膜の欠落、コーティング、コーティング、気泡等の問題がないことを確認し、コーティングされていないコネクタやその他の機器やエリアは接着剤を塗ってはならず、焼成する前に塗膜厚さが均一であることを確認すること。

4)耐用年数は65 % rh以下である。複合材料としてのPCBは水分を吸収する。湿気吸収が起こるならば、3つの証明ペンキは完全にそれを保護することができません。したがって、3回のコーティング処理は、PCB回路基板を組み立てた後、できるだけ早く行う。PCBAが長い間残って、それから3つの証明ペンキでスプレーされるならば、スプレーの前にプレベーキングをすることは最高です。焼成温度は60℃、時間は24 Hである。

3つの反塗料のコーティングプロセスにおける3つの共通欠陥と解決策

4選択的自動塗装装置の実用化選択的な自動コーティングは高出力の利点を持ち、3つの防錆塗料、均一な塗膜厚さ、完全な選択的噴霧、および周囲の環境への低い汚染を保存する。

つの証明コーティングは非常にデリケートな仕事です. コーティングの品質に影響する多くの要因がある. 我々は、3つの証拠塗料の塗装品質を改善するために、さらに研究し議論する必要がある. 伝統的なコーティングプロセスと比較, 選択的塗装装置は大きな性能とコスト効果を有する, そして、それが広く使われることは予見できます PCBエレクトロニクス製造 未来産業.