影響する因子 PCBA処理 掃除

pcbaパッチ処理プラントでは,プリント回路部品の洗浄を円滑に進め,優れた結果を得るためには,洗浄機構,洗浄剤,洗浄法に精通しているだけでなく,元デバイスの種類,配置,pcb設計,フラックス型などの洗浄効果に影響を及ぼす主な要因によく知らなければならない。溶接プロセスパラメータ,溶接後の滞留時間,溶剤溶射パラメータ等

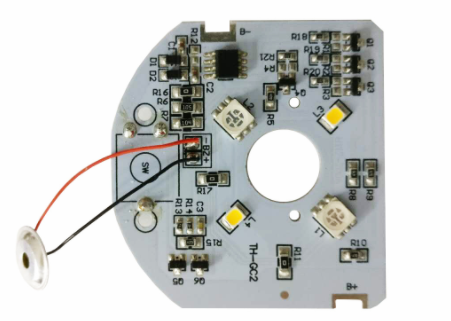

1. PCB設計

PCB設計の間、部品の下でメッキスルーホールをセットするのを避ける必要があります。ウエーブはんだ付けの場合、フラックスは、SMAの上面またはSMAの上面に、部品の下に配置されたメッキスルーホールを通してSMAの上面に流れ、洗浄が困難になる。PCBの厚さと幅は互いに一致し、厚みは近くなければならない。ウェーブはんだ付けを選択する際には、変形に対する抵抗を増大させるために、より薄い基板をリブ又はプレートで補強しなければならず、この補強された構造は、フラックスを阻止し、洗浄中に除去するのが困難である。溶接マスクは優れた接着性を維持することができなければならず,いくつかの溶接プロセスの後に微小亀裂やしわはない。

コンポーネントの種類と配置

部品の小型化・薄型化の進展に伴い、部品とPCBとの距離が小さくなり、SMAからの残留物を除去することがますます困難になる。例えば、SOIC、OFP、PLCCのような複雑な成分は、溶接後の洗浄時のコード洗浄溶剤の浸透及び置換を防止する。SMDの表面積が増加し、リードセンター間隔が減少すると、特にSMDの四辺にリードがある場合には、溶接後のクリーニング作業が難しくなる。コンポーネントの配置は、2つの側面においてSMAの洗浄性に影響する。それらは成分の下を通過する洗浄溶剤の流速,均一性および流れに大きな影響を及ぼす。

フラックスタイプ

フラックスの種類は溶接後のsmaの洗浄に影響する主な因子である。フラックスとフラックス活性の固体の割合が増加すると,フラックス残渣の清浄化が困難となる。溶接のためにどのタイプのフラックスを選択すべきかを特定のSMAに対しては、このレベルを満たすことができる成分および洗浄プロセスによって必要とされる清浄度レベルと組み合わせて考慮する必要がある。

リフロー溶接プロセスと溶接後の滞留時間

リフロー溶接プロセスの洗浄に対する効果は,再加熱加熱曲線の合理性である予熱および再流加熱の温度と滞留時間に主に現れる。リフロー加熱曲線が不合理であれば、SMAの過熱によりフラックスが劣化し、劣化したフラックスを清浄化することが困難となる。溶接後の滞留時間は、溶接後の清掃工程、すなわち工程滞留時間に入る前の滞留時間である。この時間の間に、フラックス残留物は徐々に硬化し、オフに洗浄することはできません。したがって、溶接後の滞留時間はできるだけ短くする必要がある。特定のSMAについては、最大許容滞留時間は、製造工程及びフラックスの種類に応じて決定する必要がある。

噴霧圧力及び速度

洗浄効率や洗浄品質を向上させるためには,静的溶剤や蒸気洗浄の選択においてスプレー洗浄が主流である。高密度溶媒及び高速噴霧の使用は、汚染物質粒子を大きな力を受けやすくし、清浄にすることができる。しかし、溶媒が選択されるとき、溶媒の密度はもはや循環することができないパラメータであり、唯一の調整可能なパラメータは溶媒の噴霧速度である。

PCBA発電処理要件

一つは、材料の法案

コンポーネントは、材料の法案、PCBシルクスクリーンとアウトソーシング処理の要件に厳密に従って挿入またはマウントする必要があります。材料が材料の法案を満たしていない場合は、PCBのシルクスクリーン、またはプロセス要件が異なる、または要件があいまいで、操作することはできません、それはすぐに材料とプロセス要件の精度を確認するために当社に連絡する必要があります。

帯電防止要件

1 .すべての成分は、静電感応デバイスとして扱われる。

2 .コンポーネントと製品と接触するすべての職員は、帯電防止衣服、静的なブレスレット、および静電気防止靴を着用します。

工場に入る原材料及び倉庫において、静電感応性デバイスはすべて、帯電防止包装中で選択される。

4 .操作中に帯電防止作業面を使用し、静電気容器にコンポーネントと半製品を保存します。

5 .溶接装置は確実に接地され、電気ハンダは帯電防止型である。すべては採用前に検査に合格しなければなりません。

半完成したPCBボードは、静電気ボックスに格納されて、輸送される。そして、分離材料は帯電防止真珠綿花でできている。

7 .シェルのないマシン全体が帯電防止包装袋を採用。

第三に、コンポーネント外観マーク挿入方向の規定

極性に応じて極性成分を挿入する。

(高電圧セラミックコンデンサのような)側にシルクスクリーンを貼った部品に対しては、垂直に挿入すると、シルクスクリーンが右向きになる水平に挿入すると、シルクスクリーンが下向きになる。上部に印刷された部品(チップ抵抗を含まない)のシルクが水平に挿入されると、フォント方向はPCBスクリーン印刷の方向と同じである垂直に挿入すると、フォントの上側が右に向いています。

抵抗が水平に挿入されると、エラーカラーリングは右に向かう抵抗が垂直に挿入されると、エラーカラーリングが下向きになる抵抗が垂直に挿入されると、エラーカラーリングはボードに面します。

溶接条件

(1)ハンダ付け面のプラグイン部品のピン高さは1.5〜1/2 mmである。SMD部品は基板表面に対して平らでなければならず、はんだ接合は、バリなしで滑らかでなければならず、わずかに円弧状でなければならない。半田は半田先端の高さの2/3を超えなければならないが、はんだ端の高さを超えてはならない。低いスズ、球形のはんだ接合またははんだで覆われたパッチは、すべての不適格製品である

(2)はんだ接合部の高さ:半田付けピンの高さは片面盤に対して1 mm以上であり、両面板は0.5 mm以上であり、錫の浸透が必要である。

はんだ接合形状:円錐形とパッド全体を覆う。

はんだ接合面:平滑、明るい、黒のスポット、フラックスおよび他の破片、スパイク、ピット、孔、銅露出およびその他の欠陥。

はんだ接合強度:完全にパッドとピンで濡れ、偽のはんだ付けまたは偽のはんだ付けはありません。

(6)はんだ接合部:部品の切断足をハンダ部にできるだけカットしてはならず、リードとはんだとの接触面にクラックはない。断面にスパイクやバーブはありません。

針のベースの溶接:針ベースは、基板の底にマウントする必要がありますし、位置が正しい方向にする必要があります。針ベースが溶接されたあと、針基部の底は浮くべきではありません。

0.5 mm以上では、シート本体のスキューはシルクスクリーン枠を越えない。針ホルダの列はまた、きちんとしていなければならなくて、不整列または不均一であるのを許されなければなりません。

ファイブ交通

pcbaの損傷を防ぐため,輸送中に以下の包装を使用すべきである。

貯蔵容器:帯電防止ターンオーバーボックス。

2 .絶縁材料:帯電防止パールコットン。

配置間隔:PCB基板と基板との間、PCB基板と箱の間に10 mm以上の距離がある。

配置高さ:ターンオーバーボックスは、ターンオーバーボックスが電源、特にワイヤの電源に対して押圧されないことを保証するために、ターンオーバーボックスの上面から50 mmより大きいスペースがあります。

つの、プレート洗浄条件

基板表面は、スズのビーズ、コンポーネントのピン、および汚れのきれいで自由であるべきです。特にプラグイン表面のはんだ接合では、はんだ付けによって残った汚れはない。基板を洗浄する際には、ワイヤ、接続端子、リレー、スイッチ、ポリエステルコンデンサ、および他の腐食性のある装置を保護する必要があり、リレーは超音波によって洗浄されることを厳しく禁止している。

つのすべてのコンポーネントは、インストールが完了した後にPCBボードの端を超えて移動することはできません。

8. 時 PCBA 炉越し, プラグイン部品のピンは、錫の流れによって傷つけられるので, いくつかのプラグイン部品は炉を通してはんだ付けされた後に傾斜する, コンポーネント本体がシルクスクリーンフレームを超える原因となる. したがって, 錫炉の後の修理はんだ付け人員は適切にそれを実行する必要がある. フィックス.