基板ビットは、プリント基板(PCB)を製造するための複雑な機械部品である。PCBを作成する際には、正確さがすべてです。そのため、専門的な機械を使用して正確性、品質、性能を確保します。

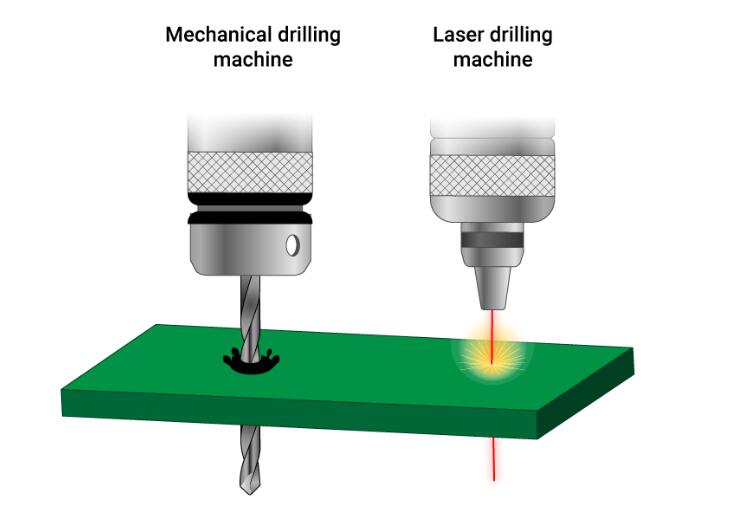

2つの一般的な回路基板ドリル方法

1.機械ドリル

機械ドリルの精度は低いが、実行しやすい。このドリル技術はドリルを可能にします。これらのドリルは、約6ミル(0.006インチ)の最小孔径を持つことができます。

機械的穴あけの限界

FR 4などの比較的柔らかい材料に使用する場合、機械ドリルは800回の衝撃に使用することができる。密度の高い材料の場合、寿命は200カウントに減少します。これを無視すると、正しくない穴が開いて基板が廃棄される可能性があります。

2.レーザードリル

レーザードリルはより小さな穴を掘ることができる。レーザードリルは非接触プロセスであり、ワークと工具は互いに接触しない。レーザービームは回路基板材料を除去し、正確な穴を形成するために使用され、ドリル深さを簡単に制御することができます。レーザー技術は深さ制御可能な穴を容易に穿孔するために用いられ、最小直径2ミル(0.002インチ)の穴を正確に穿孔することができる。

レーザドリルの限界

回路基板は銅、ガラス繊維、樹脂で作られており、レーザビームが回路基板を効果的に貫通することが困難なように、異なる光学特性を持っている。レーザードリルの場合、このプロセスのコストも比較的高い。

回路基板の穿孔方法

ラミネートプロセスの後、ラミネート材料をドリル上の出口材料パネルに積載する。輸出材料はバリの形成を減少させた。バリは、ドリルシャフトがプレートを貫通する際に形成される銅の突出部である。パネルの上部には、より多くのスタックがロードされ、丁寧に位置合わせされています。最後に、積層物全体にアルミニウム箔を1枚置く。アルミニウム箔は入口のバリを回避し、高速回転ドリルによる熱も消散した。必要な数の穴を開けると、回路基板はバリ取りと汚れ取り処理に送られる。

ドリル品質は重要な側面であるため、ツールのジオメトリを考慮する必要があります。高速鋼(HSS)と炭化タングステンWCは複合材料の穴あけに使用される一般的なドリル材料である。ガラス繊維強化ポリマー(GFRP)の加工過程において、硬質合金工具はより長い工具寿命を提供することができる。硬質合金ドリルは一般的に回路基板の穴あけに用いられる。

回路基板のドリル中には、多くの異なるタイプの穴がドリルされます。これらの孔には、貫通孔(例えば、貫通孔、埋め込み孔、ブラインド孔及びマイクロ孔)、部品孔及び機械孔が含まれる。

基板ドリルのタイプ

ループ穴あけ用のドリルは、直柄揚げ生地ドリル、固定柄揚げ生地ドリル、固定柄アンダーカットドリルを含む。1)ストレートシャンク揚げ生地のツイストドリルは、ドリル直径の10倍に達するドリル深さの簡単なプリント板や単板をドリルするための単頭ドリルに多く使用されています。基底層が高くない場合は、ドリルスリーブを使用してドリル偏差を回避できます。

2)現在、ほとんどのNCドリル盤は硬質合金固定シャンクドリルを使用しており、ドリルを自動的に交換できるのが特徴である。ドリルスリーブを使用する必要なく位置決め精度が高い。螺旋角が大きく、排屑速度が速く、高速切削に適している。排屑溝の全長範囲では、ドリルの直径は逆円錐形であり、ドリル中の穴壁との摩擦が小さく、ドリル品質が高い。一般的なドリルロッドの直径はそれぞれ3.00 mmと3.175 mmである。

回路基板ビットは、エポキシガラスクロスコーティングされた銅箔板が切断工具上で特に摩耗が速いため、通常は硬質合金で作られる。高硬度、高耐摩耗性、高強度、耐屈曲性、耐屈曲性、工具寿命が長いという特徴がある。