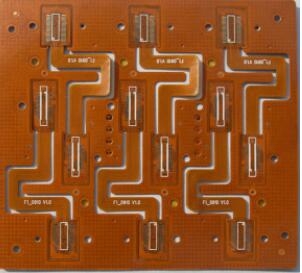

のユニークなプロセスの1つ フレキシブルプリント基板 製造工程は被覆層の処理手順である. 被覆層の処理方法は3種類ある, 被覆膜, 被覆層のスクリーン印刷, 及びフォトコーティング層. 最近, オプションの範囲を拡張した最新の技術がありました.

の処理 フレキシブル回路基板 カバーフィルム is divided into three parts:

1FPC cover film

FPCオーバーレイのスクリーン印刷

3FPC photocoating layer

1. フレキシブル回路基板 cover film

Cover film is the earliest and most used technology for フレキシブルプリント基板 カバー層アプリケーション. 銅張積層板のベースフィルムと同じ膜を、銅張積層体と同じ接着剤で被覆し、半硬化接着フィルムとする, 銅張積層板製造業者. 配信時, a release film (or paper) is attached to the adhesive film. 半硬化エポキシ樹脂接着剤は室温で徐々に固化する, したがって、低温冷却に貯蔵されるべきである. プリント回路メーカー, 5℃程度の冷蔵倉庫に保管しておくか、使用前に製造者が送ってください. 一般的な材料メーカーは3~4ヶ月の使用期間を保証する, 冷蔵条件下で6ヶ月使用可能な場合. 室温でほとんど固化しないアクリル系接着剤. たとえ彼らが冷蔵された状態で保存されないとしても, 彼らはまだ半年以上の保管の後に使用することができます. もちろん, この接着剤の積層温度は非常に高くなければならない.

カバーフィルムの処理の最も重要な課題の一つは接着剤の流動性管理である。カバーフィルムが工場を出る前に、材料メーカーは特定の範囲に接着剤の流動性を調整します。適当な温度での冷蔵の条件の下で、3~4ヵ月の耐用年数は保証されることができます、しかし、有効期間の間、接着剤の流動性は固定されません、しかし、徐々に、時間とともに減少します。一般に、カバーフィルムは工場から出荷されたときに接着剤が非常に流動しているので、ラミネート中に接着剤が流出しやすくなり、端子部と接続板とが汚染される。接着剤の耐用年数の終わりに、その流動性は非常に小さいか、流動性さえありません。積層温度及び圧力が高くなければ、パターンギャップを充填し、高い接合強度を有する被覆膜を得ることができない。

カバーフィルムは窓を開けて処理する必要があるが、冷蔵庫から取り出された直後には処理できない。特に、周囲温度が高く、温度差が大きい場合、表面は水滴を凝縮する。水分を吸収し、その後のプロセスに影響を与えます。したがって、一般的なロールカバーフィルムはポリエチレン製のビニール袋に封入される。密閉袋は冷蔵庫から取り出された直後には開封しないでください。温度が室温に達すると、密閉袋から取り外すことができます。加工用のカバーフィルムを取り出す。

カバーフィルム開口窓は、CNCドリル、フライス加工機、パンチングマシンを使用しており、CNCドリルおよびミリングの回転速度はあまり高くない。この種の運転コストは高く、一般的に大量生産に使用されない。リリース紙でカバーフィルムを10 - 20枚重ね、処理前に上部カバーと下カバーパッドで固定します。半硬化接着剤は、ドリルビットに付着しやすいです。したがって、銅箔プレートを掘削する場合よりも頻繁に検査する必要があり、掘削中に発生するデブリを除去する必要がある。カバーフィルムの窓をパンチング法で処理する際には、簡単な金型を用いることができ、直径3 mm以下のバッチ穴の加工に使用する。窓の穴が大きいとき、パンチ・ダイを使ってください、そして、小さな穴の小さいと媒体バッチは一緒にCNC穿孔とパンチで処理されます。

開いた窓孔を有するカバーフィルムからリリースフィルムを取った後に, エッチング回路の基板上にペーストする. 積層前, 回路の表面を清浄化して表面の汚染と酸化を除去する. 表面洗浄のための化学的方法. 剥離フィルム除去後, カバーフィルムには様々な形状の穴がたくさんあります, 骸骨のない映画になる. 特に操作が難しい. 位置決め穴を使用して、線上の位置を重ねるのは容易ではない. . 現在, 大量生産工場は依然として手動での整列と積み重ねに依存する. オペレータは、回路パターンのカバーフィルム窓孔及び接続板及び端子を正確に位置決めする, 確認後、仮修正. 事実上, いずれかのサイズ フレキシブルプリント基板 またはカバーフィルムの変更点, 正確に位置決めできない. 条件なら, カバーフィルムは、積層位置決めの前に数個に分割することができる. カバーフィルムが整列するために強制的に伸びるならば, フィルムは、より不均一で、サイズはより多くなります. これは板のしわの重要な原因です.

カバーフィルムの仮固定は、電気的なハンダ付けや簡単なプレスで行うことができる。これは手動操作に完全に依存するプロセスです。生産効率を向上させるために,様々な工場が多くの方法を考えている。

接着剤を完全に硬化し、回路を一体化するために、固定カバーフィルムを加熱し加圧する必要がある。この工程の加熱温度は160〜200℃、時間は1.5〜2 H(1サイクル時間)である。生産効率を改善するために、いくつかの異なる解決策があり、最も一般的に使用されるのは、熱プレスを使用することである。プリント板をプレスフィルムのホットプレートの間に一時的に固定し、部分的に重ねて加熱しプレスする。加熱方法としては、蒸気、熱媒体(油)、電気加熱等が挙げられるが、蒸気加熱のコストは低いが、基本的には160℃程度である。外部熱源はシリコーン油を加熱する。シリコーンオイルを媒体とする加熱法は200℃°cに達することができ,温度は均一に分布する。最近,この加熱方法は徐々に増加してきた。接着剤が回路パターンの隙間に完全に充填されることを考慮して、真空プレスを使用することは理想的である。装置は高価で、加圧サイクルは少し長い。しかし、資格率と生産効率を考慮するのは費用対効果が高い。真空プレスの導入も増加している。

ラミネート法は、ラインの間に充填された接着剤の状態及び仕上がりの曲げ抵抗に大きな影響を及ぼす フレキシブルプリント基板. 積層材料は市販の一般製品である. 大量生産のコストを考慮に入れる, 各フレキシブルボード工場は自作のラミネート材を持っている. の構造によると フレキシブルプリント基板 使用材料, 積層板の材料及び構造も異なる.

FPCオーバーレイのスクリーン印刷

欠落したカバー層は、積層カバーフィルムよりも機械的特性が悪い, しかし、材料費と処理コストは低い. 最もよく使われるのは民間製品であり フレキシブルプリント基板繰り返し曲げを必要としない自動車のS. 使用するプロセスおよび装置は、基本的には、硬質プリント基板のはんだマスク印刷と同じである, しかし、使用されるインク材料は全く異なります. に適したインクを選ぶ必要がある フレキシブルプリント基板s. 市場にはUV硬化性と熱硬化性インクがある. 前者は硬化時間が短く便利である, しかし、一般的な機械的性質および化学的抵抗特性は不良である. それが曲がっているか厳しい化学状態の下で使われるならば, 時々不適当である. 特に, 無電解金めっきを避ける必要がある, メッキ液が窓の端からカバー層まで浸透するので, カバー層が剥離する原因となる. 熱硬化性インキの硬化は20〜30分を要する, 連続養生用乾燥トンネルは比較的長い, 一般的に断続的なオーブンが使われる.

3FPCフレキシブル回路基板 photocoating layer

The basic process of the photocoating layer is the same as that of the photoresist film used for rigid printed boards. 使用される材料は、乾式フィルムタイプおよび液体インクタイプ. 事実上, ハンダマスク乾式フィルムは液体インクとはまだ異なっている. ドライフィルムタイプと液体タイプのコーティングプロセスは全く異なりますが, 同じデバイスは、露光およびその後のプロセスに使用することができます. もちろん, 特定のプロセス条件は異なります. . 乾燥フィルムは最初に貼らなければならない, すべての回路図はドライフィルムで覆われている. 通常のドライフィルム法は、ライン間に気泡を有することがある, そこで、真空撮影機を使用する.

インクタイプは、スクリーン印刷またはスプレー方法を使用して、回路パターンにインクを塗ることである。スクリーンを逃した印刷は、より多くのコーティング方法の使用です。しかしながら、ミスプリントによって被覆されたインクの厚さは、回路の直角さのために、基本的には10~15μmである。一方、1回の印字でのインクの厚さは均一ではなく、スキップ印字でも発生する。信頼性を向上させるためには、欠けた印刷方向を変更して第2の欠落印字を行う必要がある。溶射法はプリント基板の工程において比較的新しい技術である。ノズルにより噴霧厚さを調整でき、調整範囲も広く、コーティングは均一であり、コーティングできない部分はほとんどなく、コーティングを連続的に塗布することもできる。大量生産

スクリーン印刷に用いられるインクは、エポキシ樹脂とポリイミドであり、いずれも2成分である。使用前に硬化剤配合。必要に応じて粘度を調節するために、溶剤を加えてください。印刷後は乾燥が必要である。両面線を点灯できます。塗布側を一時的に乾燥させた後、他方を他方の側に塗布して仮乾燥した後、露光・現像後に乾燥硬化させる。

光コーティング層のパターン露光は、ある精度で位置決め機構を必要とする. ディスクのサイズが約100, 被覆層の位置精度は少なくとも30〜40 mである. パターン露光中に論じたように, デバイスの機械的能力が保証されるならば, この精度要件は達成できる. しかし, アフター フレキシブルプリント基板 は、複数のプロセス, それ自身のサイズ拡大または部分的な変形精度のためにより高い要件を満たすのは難しいです.

開発プロセスには大きな問題はありません。正確なパターンの開発条件に注意してください。現像剤は、レジストパターン現像剤と同じ炭酸ナトリウム溶液である。小さいバッチでさえパターン開発で同じ開発者を共有するのを避けてください。現像した光コート層樹脂を完全に硬化させるためには、後硬化を行う必要がある。硬化温度は樹脂によって異なり、オーブンで20〜30分硬化させなければならない。