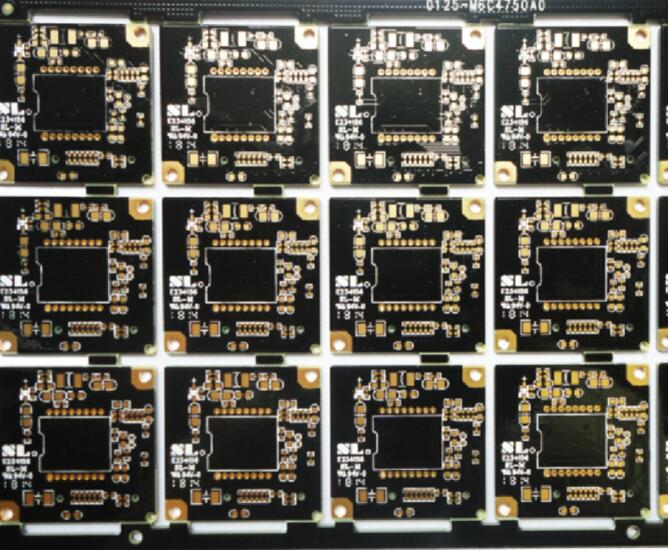

PCBA検査工程/検査技術フローの概要

PCBAの全体的な流れ検査工程!

注意:各種検査方法に対応する検査装置と設置レイアウトは一般的にオンライン(パイプに直列接続)とオフライン(パイプとは独立)に分けられる。次の条件の下で, まずオンライン検査プロセスレイアウトを採用して、検査効率とパイプライン作業効率を高めるべきである:

検査技術/プロセスの概要

PCBAに適した検出技術製品 主に、溶接ペーストコーティング検査SPI、自動光学検査, 自動十、線検査, オンライン検査, フライングプローブ検査, 機能検査.

自動光学検査

検出原理: AOI検出器がPCBを自動的に検出すると、機械が自動的に走査する プリント配線板カメラを通して, 画像を収集する, 検出したはんだジョイントとデータベース内の修飾パラメータを比較する, 画像処理後, の欠陥を検出する PCB,そして、ディスプレイまたは自動マーキング表示を使用する/修理者が修理を行うために欠陥をマークする

検出の機能と特徴:

1) 自動光学検出(AOI)は高速高精度視覚処理技術を採用し、PCB上の各種取り付けミスと溶接欠陥を自動的に検出する板. プリント配線板ボードは、微細ピッチ高密度ボードから低密度の大型ボードまで範囲を変えることができます, また、オンライン検査ソリューションを提供し、生産性と溶接品質を向上させることができる;

2) 欠陥低減ツールとしてAOIを使用することにより, 良いプロセス制御を達成するために、アセンブリプロセスの初期段階でエラーを見つけて除去する. 欠陥の早期発見は、次のアセンブリ段階にサブスタンダード製品を送ることを避けます. AOIは修理費用を減らし、修理不能のスクラップを避ける PCBs.

AOI検査内容:

1) 上部表面リフロー溶接アセンブリをチェックするには;

2) ピーク溶接前にスルーホール部品を検査する;

3) ピーク溶接後に貫通孔とSMD/SMCを検査する;

4)圧着前に継ぎ手ピンを検査する;

5) 押し込み後コネクタピンを確認する.

監視ポイントの設定をチェックする.

aoiは生産ライン上の複数の検査点に適用できる, しかし、3つの検査点は主要なものです, はんだペースト印刷後, リフローはんだ付け前, 及びリフロー溶接後

1)錫膏印刷後。はんだペースト印刷プロセスが必要条件を満たすならば, 印刷欠陥によるはんだ付け不良は大幅に低減される. 典型的な印刷欠陥は次のとおりです。

パッド上の半田ペーストが不足している、パッド上の半田ペーストが多すぎる、パッド上の半田ペーストの重なり不良、パッド間の半田ブリッジ。

この検査点の検査は、最も直接的にプロセス追跡を支持する. この段階の定量的プロセス制御データには、印刷オフセット及び半田体積情報、及び印刷半田ペーストの定性情報が含まれる

2)リフロー溶接前. この検査ポイントの検査は、部品配置が完了してから PCB がリフローオーブンに送られる. これは、はんだペースト印刷および機械配置からのほとんどの欠陥が見出される典型的な検査点である. この位置で生成された定量的プロセス制御情報は、高速チップ機械及びファインピッチ成分配置装置の較正に関する情報を提供する.

この情報を使用して、コンポーネント配置データを変更するか、または配置マシンがキャリブレーションを必要とすることを示す. この検査点の検査は工程追跡の目標を満たしている.

3) リフロー溶接後. この検査点は、SMTプロセスの最後のステップで検査される. 葵の最も重要な検査点です, すべてのアセンブリエラーが見つかります. ポストリフローはんだ付け検査は、高いセキュリティを提供し、はんだペースト印刷に起因するエラーを識別することができます, コンポーネント配置, リフロー処理.

各検査点は異なる特性を有する欠陥を検出できるが, AOI検査装置は、できるだけ早く最も欠陥を特定し、修正できる検出位置に置かなければならない.

オンラインテスト(ICT)

けんしゅつげんり.

ICT検出は主に開回路を検出することである, 短絡回路, のすべてのコンポーネントの溶接 PCBA検出点に接触することによる回路 PCB 検出プローブ付きアセンブリ. との正確な位置を識別することができます PCBA(部品の溶接検出能力が高い).

機能と特性のテスト:

1) 数秒以内に、組み立てられた回路基板上のすべての構成要素を検出することができる, コンデンサ, インダクタ, トランジスタ, FET(電界効果管)、LED(発光ダイオード)、ダイオード, ツェナーダイオード, 光学ロータス根, ICなど、設計要件に適合しているか;

2) 工程の欠陥を早期に発見することができ、短絡のような, 開放回路, 欠落部分, 逆, 間違った部分, 空溶接, プロセス改善へのフィードバック;

3) 上記で検出された障害やエラー情報は、プリンタを介して印刷することができる。この情報は主に故障箇所を含んでいる, 部品の標準値, そして、メンテナンス人員の参照のための検出値. 製品技術に対する人事の依存を効果的に減らすことができる, 製品ラインを理解する必要なしで, メンテナンスもあります;

4) 欠陥情報を検出して統計的に出力することができる, そして、生産管理担当者は様々な欠陥の原因を見つけるために分析することができます, ヒューマンファクタ, 解決できるように, 改良, 一つずつ訂正した, 改善する PCBA 製造能力.

飛行検出器探査(FP)

けんしゅつげんり:

1)探査の開路探査原理はICTと同じである。つのプローブが同時にネットワークの端に接続されて, そして、得られた抵抗値を設定された開回路抵抗と比較し、回路が開いているか否かを判断する. しかし短絡検出の原理はICTとは異なる

2) 検出プローブは限られている(通常は40032プローブ)ため、プレート表面に同時に接触する点の数は非常に少ない(40032点に対応)、抵抗測定方法がすべてのネットワークの間の抵抗を測定するのに用いられるならば, それから、N PCB,N 2を行う必要がある/2.検査, プローブの移動速度は限られている, 一般的に10ポイント/秒から50ポイント/秒、したがって、飛行プローブ検出の効率は比較的低い.