自動表面実装ライン, 回路 基板が平らでないならば, それは不正確な位置決めを引き起こす, コンポーネントは、ボードの穴および表面実装パッドに挿入またはマウントすることができない, そして、自動マウンターさえ損害を受けます.

回路基板が部品に接続された後, 曲がる, そして、部品足は、平らに切られるのが簡単でありません. 板は箱やソケットに入れられない, したがって, PCBアセンブリ 植物はまた、ボードワーピングに悩む.

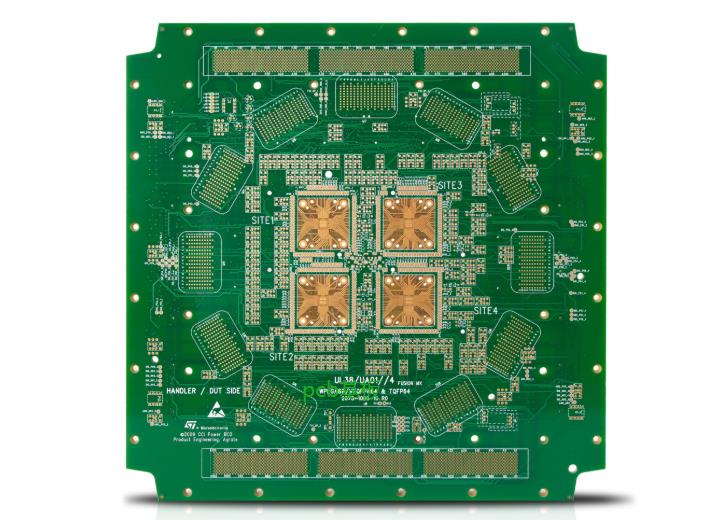

現在の表面実装技術は、高精度、高速、およびインテリジェンスの方向に発展しており、PCBボードは、より平坦性が高く、種々の部品の主要な構成要素として使用することができる。

特に,ipc規格は表面実装装置付き基板の許容変形率は0 . 75 %であり,表面実装装置のないpcbボードの許容変形は1.5 %である。

実際の用途では、高精度、高速配置の要件を満たすために、いくつかの電子アセンブリ製造業者は、変形許容値0.5 %、または個々の要求に対して0.3 %を要求するような変形量に厳しい要件を有する。

プリント基板は銅箔,樹脂,ガラスクロスなどで構成され,その物理的,化学的性質は異なる。それらは必然的に熱応力を生じ、一緒に押圧されると変形を引き起こす。

同時に, PCBボードは、高温などの様々なプロセスを経る, 機械切断, 湿式処理, など.処理過程中, また、ボードの変形に重要な影響を与える. PCBボードの変形の理由は複雑で変わりやすい. 異なる材料特性または異なる加工技術に起因する変形を低減または除去する方法は、次のような問題の一つとなっている PCBメーカー

回路 基板の変形の利用

プリント配線板の変形は,材料,構造,パターン分布,加工技術などのいくつかの側面から検討する必要がある。

プレートの銅の拡散領域は平坦であり、プレートの曲げとプレートの反りを悪くする。

通常、回路基板上には接地として大量の銅箔が設計されており、また、Vcc層にも多量の銅箔が設計されている。これらの大量の銅箔を同一の回路基板上に均一に分配することができない場合には、熱吸収及び放熱が生じる。

均一性の問題

もちろん、回路基板も熱収縮可能である。熱収縮が異なる応力及び変形を同時に発生させることができず、基板の温度がTg値の上限に達すると、基板は軟化し変形を起こす。

回路 基板上の各層の接合(ビア、ビア)は、基板のリフティングを制限する。

最近の回路基板は多層多層板である。リベットと同じ層の間にジョイントがあります。継ぎ目は貫通孔,盲目の穴,埋込み穴に分けられる。継手がある場合は、基板の伸縮の影響を制限する。また、間接的にボードを曲げて反りを引き起こす。

回路基板の変形の理由

回路 基板自体の重さは、板を凹み変形させる。

通常、リフロー炉は、回路基板を前方に押すことができるチェーン構造を採用している。すなわち、基板全体を支点として基板全体を支持することができる。

ボード上の重い部分がある場合、またはボードのサイズが大きすぎる場合は、中央の窪みの現象は、ボードが曲がる原因となる独自の種のために表示されます。

Vカットと接続ストリップの深さはジグソーの変形に影響する。

基本的に言えば、Vカットは、オリジナルの大型ボードにVカットが溝になっているので、ボードの構造を破壊する犯人であるので、Vカットで変形しやすい。

板の変形に及ぼす圧着材の影響度,構造,図形の影響

回路基板は、コアボード、プリプレグおよび外側銅箔を押圧することにより形成される。コア板と銅箔はプレス加工時に熱変形する。変形量は2つの材料の熱膨張係数(cte)に依存する。

銅の熱膨張係数は約17 x 10 - 6であるFR - 4基板の熱膨張係数(CTE)は約50(70)x 10−6である通常のFR−4基板の熱膨張係数(250〜350)及びX方向CTEは一般にガラス布の存在による銅箔と類似している。

回路 基板の加工中の変形

回路基板処理中の変形の原因は非常に複雑であり,熱応力と機械的応力に起因する応力に分割できる。

これらの応力のうち,プレス加工中に熱応力が発生し,板の積み重ね,取扱,焼成時に機械的応力が発生する。この工程順で簡単に説明する。

銅張原料:

銅張積層板は、左右対称の構造とパターンのない二層パネルです。銅箔とガラス布のcteは非常に異なり,積層中にcteの違いによる変形はほとんど起こらない。

しかし、銅クラッドラミネートプレスの大面積と、ホットプレートの異なる領域での温度差により、プレス工程時の異なる領域における樹脂の硬化速度及び程度に微妙な相違がある。同時に、異なる粘度で動的粘度が大きく変化するので、硬化も生じる。プロセス中の局部応力

通常の状態では、プレス後の応力はバランスが保たれているが、その後の処理で徐々に解放され変形する。

プレス

プリント回路基板の積層工程は熱応力を発生させる主な工程である。銅張積層板の積層と同様に、硬化プロセスにおける不整合に起因する局部応力も生じる。プリント回路基板はより厚く、より多くのパターンを有するので、prepregは銅クラッドラミネートより熱応力を除去することがより困難である。

加えて、PCBボード上の応力は、次の穿孔、フォーミングまたはベーキングプロセスの間、リリースされる。そして、それはボードを変形させる。

はんだマスクや文字焼きなどの処理:

ハンダマスクインクを硬化させて重ね合わせることができないので、回路基板はすべて硬化のためのラックに置かれる。ソルダーマスク温度は、約150℃°Cであり、Tg材料のTg点を超えている。tg点より高い樹脂は非常に弾性的である。プレートは自重またはオーブンの強い風の作用で変形しやすい。

ホットエアーはんだの平坦性

一般に、熱風ハンダ用プレートの錫炉温度は225℃、265℃、時間は3 S - 6 Sである。熱風の温度は280~300度である。

室温では室温から錫炉に移し、炉外から2分後に室温での後処理水洗浄を行う。熱風ハンダレベリングの全体のプロセスは、急速な冷却プロセスです。

回路基板の材質が異なっているため、構造が均一ではないため、冷却・加熱過程で必然的に熱応力が発生し、微視的歪み、全体的な変形領域が生じる。

ストレージ

プリント基板は半製品製品ステージに格納され、通常は棚にハード挿入される。棚の堅さの不適切な調整、またはストレージプロセス中にボードを積み重ねたり、配置すると、ボードの機械的変形を引き起こすでしょう。特に、それは2 .0 mm以下のプレートに大きな影響を与える。

これらの要因に加えて、PCB基板の変形に影響を与える要因も多い。

回路基板の反りや変形を防ぎます。

の反り変形プリント基板の製造に大きな影響を及ぼす. 反り変形は回路基板生産における重要な問題でもある. はんだ付け後、コンポーネント付きボードが曲げられる, コンポーネントの足がきちんとしているのは難しい.

ボードはシャシーまたはソケットにインストールされることができない。したがって、回路 基板の反りはその後のプロセス全体の正常な操作に影響を及ぼす。