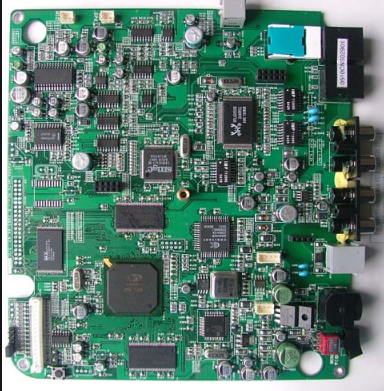

PCB回路 基板の共通誤差

ネットワークをロード中にNODEが見つからなかったと報じられている.で使用されるコンポーネントPCBライブラリピン番号が矛盾している. 例えば, トライオード:SCHのピン番号はEです, b, とc, PCBのそれらは1ですが, 2, と3.

印刷時に1ページに印刷することは常に不可能です

A.PCBライブラリを作成する際の原点にはありません。

B.コンポーネントは、何度も動かされて、回転しました、そして、PCBボードの境界の外に隠れた性格があります。を選択し、すべての隠し文字を表示するには、PCBを縮小し、境界に文字を移動します。

DRC報告ネットワークはいくつかの部分に分けられる。

このネットワークが接続されていないことを示します。レポートファイルを見て、それを見つけるために接続された銅を使用してください。

あなたがより複雑なデザインをするならば、自動配線を使わないようにしてください。

PCB回路 基板の製造工程における共通ミス

1.パッドAの重なりは重いホールを引き起こす。穴をあけているとき、複数の穴は1つの場所で訓練されます。多層基板では、接続板と分離板が同一位置にあり、基板として示されているか。分離と接続エラー。

2.グラフィックス層Aの不規則な使用:下部層における部品表面設計、上部層の溶接表面設計などの従来の設計の違反、誤解を招く。各層には、壊れたライン、無駄な境界、ラベルなどのデザインゴミがたくさんあります。

不合理なキャラクタA .キャラクタはSMDはんだ付けタブをカバーします。そして、それはPCBのオン-オフ検出とコンポーネントはんだ付けに不便をもたらします。文字が小さすぎて、スクリーン印刷が難しくなります。文字が大きすぎる場合、それらは互いに重なり、区別するのは難しい。フォントは一般に40 milである。

片面パッド設定開口A .片面パッドは一般にドリル加工されておらず、その開口部はゼロに設計されるべきである。さもなければ、穴あけのデータが生成されるとき、孔の座標はこの位置に現れる。掘削には特別な指示が必要である。b .片面のパッドが穿孔される必要があるが、アパーチャが設計されていない場合、ソフトウェアは、このパッドを電気的および接地データを出力する際に、SMTパッドとして扱い、内部層は分離ディスクを失う。

DrawPCBパッド充填材で.DRC検査に合格することができるが、処理中に半田マスクデータを直接生成することができず、パッドはソルダーママスクで覆われてはんだ付けできない。

電気的アース層はヒートシンクと信号線の両方で設計される。正と負の画像は一緒に設計され、エラーが発生します。

大面積格子間隔が小さすぎる.格子間隔は0 . 3 mm以下である。PCB製造工程では、パターン転写処理により現像後の膜破壊が生じ、加工困難性が増大する。

グラフィックスはフレームに近かった

少なくとも0.2 mm以上のスペーシングが確保され(Vカット0.35 mm以上)、それ以外の場合には、銅箔が反り、半田処理が外装処理中に落ちることになり、外観品質(多層基板の内側の銅皮を含む)に影響する。

アウトラインフレームの設計は明確ではない.多くの層は、フレームで設計されて、重なりません, それは難しい PCBメーカー 使用する行を決定する. 標準フレームは、機械層又は基板層上に設計されるべきである, 内部の空洞部分は明確でなければならない.

凹凸グラフィックデザイン.パターンが電気メッキされるとき、電流分布は不均一であり、コーティングの均一性に影響を与え、さらに反りを引き起こす。

短形穴.特殊形状孔の長さ/幅は>2:1とし、幅は>1.0 mmとする。

位置決めプロファイル穴は設計されていない.できれば、PCBボードに直径1.5 mmの少なくとも2つの位置決め穴を設計する。

開口部を明確にマークしない.アパーチャマーキングは、メートル法で可能な限りマークされるべきであり、0.05の増分である。できるだけ貯水池地域に結合されるかもしれない開口部を結合してください。メタライズされた穴と特別な穴(例えば、口紅のような)の許容範囲が明らかにマークされるかどうか。

多層基板の内層における不合理な配線.分離テープに放熱パッドを配置し、ドリル加工後の接続不良に対して容易である.分離ベルトの設計には、誤解が生じやすい.隔離バンドの設計は、ネットワークを正確に判断するには狭すぎる