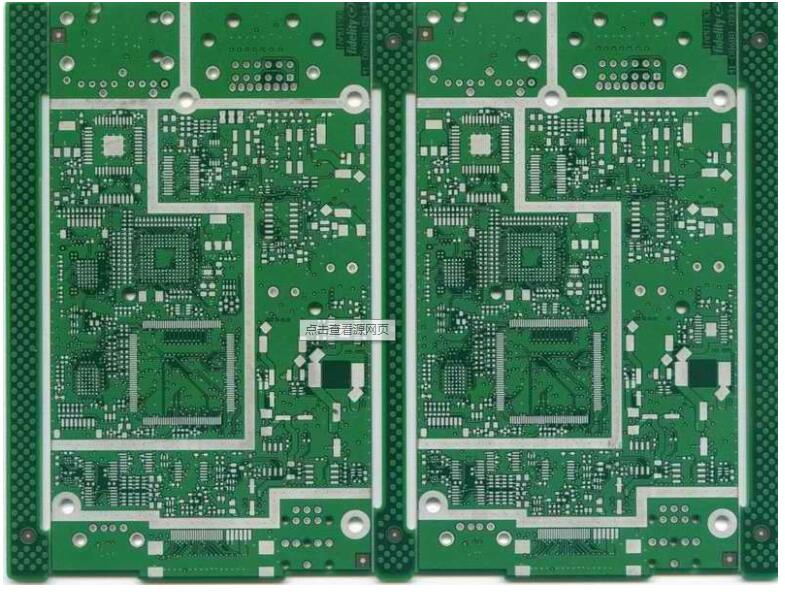

PCB設計的目標是更小、更快、更低的成本。 由於互連點是電路鏈中最薄弱的環節,在射頻設計中,互連點的電磁特性是工程設計面臨的主要問題。 必須對每個互連點進行調查,並解决存在的問題。 電路板系統的互連包括三種類型的互連:晶片到電路板、PCB電路板互連以及PCB與外部設備之間的訊號輸入/輸出。 本文主要介紹了PCB板內部互連的高頻PCB板設計的實用技術。 我相信理解這篇文章將為未來的PCB設計帶來便利。

高頻PCB設計中的一些實用技巧在PCB設計中,晶片PCB互連對設計很重要。 然而,晶片PCB互連的主要問題是互連密度過高,這將導致PCB資料的基本結構成為限制互連密度增長的因素。 本文分享了高頻PCB設計的實用技巧。 就高頻應用而言,PCB內部互連的高頻PCB設計科技如下:1。 輸電線路的轉角應為45°,以减少回波損耗; 2.使用絕緣常數值嚴格按等級控制的高性能絕緣電路板。 這種方法有利於有效管理絕緣材料與相鄰佈線之間的電磁場。 提高與高精度蝕刻相關的PCB設計規範。 有必要考慮規定線寬的總誤差為+/-0.007英寸,應管理接線形狀的底切和橫截面,並規定接線側壁的電鍍條件。 佈線(導線)幾何形狀和塗層表面的整體管理對於解决與微波頻率相關的趨膚效應問題並實現這些規範非常重要。 突出的引線具有抽頭電感,囙此避免使用帶引線的組件。 在高頻環境中,最好使用表面安裝組件。 對於訊號過孔,避免在敏感板上使用過孔處理(pth)工藝。 因為這個過程將導致過孔處的引線電感。 例如,當20層板上的過孔用於連接層1至3時,引線電感可以影響層4至19.6。 提供充足的地面。 使用模壓孔連接這些接地平面,以防止3D電磁場影響高頻電路板。 要選擇化學鍍鎳或浸金工藝,不要使用HASL方法進行電鍍。 這種電鍍表面可以為高頻電流提供更好的趨膚效果。 此外,這種高度可焊接的塗層需要更少的鉛,這有助於减少環境污染。 焊料掩模可以防止焊膏的流動。 然而,由於厚度的不確定性和絕緣效能的未知性,電路板的整個表面都覆蓋著阻焊資料,這將導致微帶設計中的電磁能發生很大變化。 通常,焊料壩(solderdam)被用作焊料掩模。