印刷電路板板 鍵合是晶片生產過程中的一種佈線管道. 通常用於將晶片內部電路的金線或鋁線與電路的封裝引脚或鍍金銅箔連接 板 包裝前. 這個 使用超聲波發生器發出的超聲波(一般為40-1.40khz),高頻振動由感測器產生,並通過喇叭傳輸至切割器. 當切割器與引線和焊接件接觸時, 在壓力和振動的作用下, 待焊接金屬表面相互摩擦, 氧化膜被破壞, 發生塑性變形, 使兩個純金屬表面緊密接觸, 實現原子距離的組合, 最終形成牢固的機械連接. 通常地, 鍵合後(即電路連接到引腳後), 晶片用黑膠封裝.

印刷電路板 bonding method

粘接印刷電路板 工藝要求

工藝流程:清洗 印刷電路板 - 滴膠-晶片粘合-粘合-密封-測試

1. 清潔的 印刷電路板

粘結部位的油、灰塵和氧化層應用皮膚擦拭,然後用刷子或氣槍清理試驗部位。

2、滴膠

滴膠量適中,膠點數量為4個,四角分佈均勻; 嚴禁使用粘合膠污染襯墊。

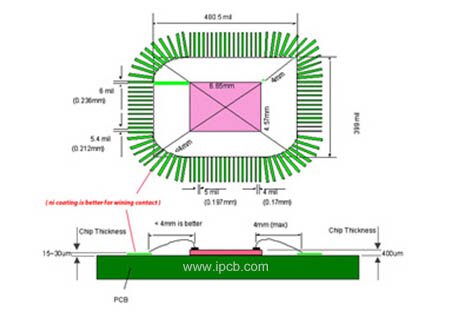

3、晶片鍵合(固態晶體)

使用真空吸筆, 吸嘴必須平整,以避免劃傷晶圓表面. 檢查晶片的方向. 當粘接到 印刷電路板板, 它必須“穩定且筆直”:平坦, 晶圓和 印刷電路板 平行緊密連接,無虛位; 穩定的, 晶片和 印刷電路板 在整個過程中不易脫落; 積極樂觀的, 晶片和 印刷電路板 預留位置直接附加, 並且不能偏轉. 注意切屑方向不能反轉.

4、州界線

Bondin的印刷電路板通過了Bondin拉力測試:1.0線大於等於3.5克,1.25線大於等於4.5G。

帶粘結熔點的標準鋁線:線尾大於或等於線徑的0.3倍,小於或等於線徑的1.5倍。

鋁線焊點呈橢圓形。

焊點長度:大於或等於1.5倍線徑,小於或等於5.0倍線徑。

焊點寬度:大於或等於線徑的1.2倍,小於或等於線徑的3.0倍。

在粘合過程中,操作員應小心處理導線,並且應精確對齊點。 操作人員應使用顯微鏡觀察粘接過程,查看是否有破損狀態、纏繞、偏差、冷熱焊、鋁剝落等缺陷,如有,必須通知相關科技人員及時解决。

正式生產前,必須有專人第一次檢查是否存在一些缺陷,如狀態錯誤、狀態缺失等。 在生產過程中,應指派專人定期檢查其正確性(最長間隔2小時)。

5、密封膠

密封前,在將塑膠環安裝到晶圓上之前,檢查塑膠環的規則性,確保其中心呈方形,無明顯變形。 在安裝過程中,確保塑膠環的底部靠近晶圓表面,並且晶圓中心的感光區域沒有遮擋。

分配時, 黑色膠水應完全覆蓋 印刷電路板 太陽能電池和鍵合晶片, 並且不能露出電線. 黑色膠水不能封住 印刷電路板板 太陽圓. 洩漏應及時排除. 黑色膠水不能通過塑膠環滲入晶片.

滴膠過程中,針尖或髮夾不應接觸塑膠環和鍵合線中的晶片表面。

應嚴格控制乾燥溫度:預熱溫度為120±5℃,時間為1.5-3.0分鐘; 乾燥溫度為140±5攝氏度,時間為40-60分鐘。

乾燥後,黑色膠水表面應無氣孔。 黑色膠水的高度不應高於塑膠環。

6、測試

各種試驗方法的組合:

A、手動目視檢查

B、鍵合機自動焊接線的品質檢驗

C、用於檢查內部焊點質量的自動光學影像分析(AOI)X射線分析

型號:紅色焊接掩模+金手指pcb

材質:KB6160C

層:2層

顏色:紅/白

成品厚度:1.2mm

銅厚度:1OZ

表面處理:浸金

最小軌跡:4mil(0.1mm)

最小間距:4mil(0.1mm)

特殊工藝:粘接pcb

對於PCB技術問題,iPCB專業的支持團隊將幫助您完成每一步。 您也可以在這裡請求 電路板 相關的技術咨詢或快速報價請求。 亦可通過電子郵件聯絡 sales@ipcb.com

我們將迅速回復您。