解決方案公司的科技人員經常與 SMT貼片生產 工廠, 但是,沒有實際到過工廠的人不一定瞭解基本生產流程和重要流程, 下麵就SMT貼片廠的基本流程和重要流程做一些介紹,以方便相關人員理解.

首先,SMT(表面貼裝科技的縮寫)在中文中的意思是“表面貼裝科技”,這是現時電子組裝行業最流行的科技和工藝。 貼片的工藝流程非常複雜,不同的產品工藝也不同。 基本流程如下:進貨檢驗燒印檢驗放置爐前檢驗回流焊-AOI檢驗修復測試組裝。

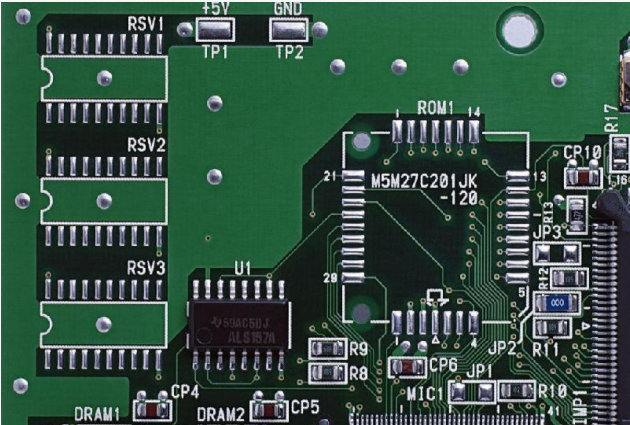

在SMT貼片加工過程中,無論有多少道工序,SMT的3個主要工序都是不可或缺的:印刷貼片回流焊(焊接)。 這是最傳統的過程,也是最基本的過程。 在過去的十年裏,無論它是如何演變的,這3個過程都是不可分割的。 當然,這3個過程現在都由設備自動化完成。

貼片印刷錫膏印刷

印刷與印刷廠通過排版在紙上印刷油墨的原理相同, 除了我們說的是印刷錫膏 PCB基板. 用於列印的設備和工具包括:

印刷機:全自動印刷機和半自動印刷機,例如,全自動印刷機用於木瓜貼片打樣;

錫膏:錫膏是一種資料,是用於固定資料和PCB板的特殊資料;

模具:簡單地說,它是一個模具,挖空了PCB上焊盤的位置,使焊膏可以從這些挖空的位置滲透到焊盤中。 它是一塊很薄的鋼板,由篩框固定。 它很平坦。 最常用的厚度為0.10mm。 根據不同產品上的不同部件,選擇不同的鋼板厚度和制造技術。 這是根據研發或客戶提供的Gerber檔案中的粘貼遮罩檔案製作的。 這項工作需要在生產前完成,因為鋼絲網的生產有另一個生產流程和生產流程,而鋼絲網的質量决定了粘貼。 囙此,薄膜的產品品質至關重要。 組件越精確,模具越重要,不同的印刷機對模具開口的要求略有不同。 根據個人經驗,如果產品上有類似的精密部件,如0.4pitchBGA,建議不要讓客戶提供的鋼絲網可以由專業人員在生產工廠製造,因為沒有嚴格的工藝標準,工廠的工藝工程師對具體細節最為清楚和瞭解。

在瞭解了列印所需的工具之後,我相信每個人都對基本操作有了一些瞭解。 簡單的操作是將範本安裝在印刷機上,在範本上添加錫膏,PCB板進入印刷機的軌道,通過印刷機的攝像機掃描PCB板和範本上的標記點,對齊完成後,印刷機平臺上升,並附著範本。 印刷機上的刮刀傾斜45°從模具上刮下錫膏,錫膏通過模具的中空位置刮到PCB上的焊盤上。 這是一個完整的列印過程。 如果沒有缺陷,它就是完美的。 如果有任何缺陷,需要由現場設備工程師進行微調。 根據多年的現場工藝分析,印刷工藝是3種SMT工藝中最重要的,因為70%的SMT工藝缺陷與此工藝有關。

貼片顯示

色斑

安裝,也稱為SMT,是用安裝設備將元件安裝在印刷電路板上。 在補焊過程中使用“粘附”一詞的原因是,焊膏中含有助焊劑成分,該助焊劑成分具有一定的粘度,在未熔化時可以粘附在部件上。 SMT也稱為貼片,意思是將資料粘貼在電路板上。

表面貼裝科技的原理既簡單又複雜。 這很簡單,因為它是從最初的手動焊接演變而來的,即使用鑷子將元件放置在電路板上,放置機使用放置頭通過真空。 吸入組件連接到PCB板; 複雜性是因為實際的配線情况非常複雜,設備也非常複雜。 通過科技改進,將所有傳統的手動挿件都改為貼片零件,大大提高了生產效率。, 整個行業的供應鏈也隨之發生了變化,發生了翻天覆地的變化。

那麼貼片機的工作原理是什麼?

產品植入計畫:任何類型的植入機都需要使用客戶提供的Gerber、座標檔案、BOM和位置圖來提前製作植入計畫。 然後通過貼片頭(吸嘴)、進料器和貼片機的軌道來完成整個貼片過程。

吸嘴:貼片頭上方有12個吸嘴,吸嘴中心為空,資料由真空吸入。

饋線:這是饋線。 根據貼片機程式師製作的貼片程式,將其列印為工位錶。 操作員根據工位臺的順序將物料安裝在給料機上,並在放置臺上安裝一排給料機。 在機器上,插入,齒輪驅動料帶,料帶前進程式指令,指定吸嘴在指定位置吸料,然後將其粘貼到座標指定的位置。

回流

經過印刷錫膏和補焊兩道工序,即回流焊。 粘貼完所有組件後,PCB板將由放置機發送至擴展底座進行手動目視檢查,或由爐前的AOI機發送至擴展底座,以檢查組件的放置是否存在任何缺陷。 如果沒有問題,你可以穿過熔爐。

說到回流焊的名字, 許多人可能不知道什麼是“回流”. 這並不意味著錫膏從這裡流向那裡. 回流焊源於“回流焊”. 焊膏變成流動的液體,然後凝固成合金狀態.回流焊烤箱是一個帶有自行車鏈條的“烤箱”, 但它是一個矩形烤箱,通過鏈條運輸PCB板, 加熱並熔化焊膏, 並固化 PCB板墊. 回流爐中有一個熱風裝置, 分為多個溫度區並逐漸加熱. 曲線用於描述它,通常分為四個關鍵區域.

預熱區:預熱PCB和元件,指回流焊爐的前一到3個加熱區的加熱效果。 較高的預熱使待焊接材料達到熱平衡,錫膏開始移動,助焊劑和其他成分因溫度升高而開始揮發,主要為將來良好的焊接鋪平道路。

恒溫區:去除表面氧化物,錫膏開始變得活躍。 此時,焊膏處於未溶解狀態,並加熱至回流爐的563加熱區。

回流區:也是焊接區。 它是整個回流焊爐中溫度最高的區域,囙此達到錫膏的熔點。 通常使用的具有熔點的無鉛焊膏通常在220°C時開始熔化,大約需要40秒。

冷卻區:從熔點緩慢到50度左右,形成合金焊點的過程。

這樣,即使整個回流過程完成,此過程通常需要約6分鐘。

以上對SMT貼片加工過程中印刷、補片和回流3個主要過程的解釋和描述,相信相關人士會對SMT貼片的3個主要過程有更深入的瞭解。