HDI板盲孔互連故障原因分析

1.雷射燒蝕過程中能量過大雷射燒蝕法是現時製作盲孔的主要生產工藝。 雖然CO2雷射不能直接燒蝕銅層,但如果對銅層進行特殊處理,使其表面具有强紅外波長吸收的特性,則會使銅層迅速上升到非常高的溫度。 盲孔底部的內層銅通常是棕色的,因為棕色的銅表面反射的雷射較少,其粗糙的表面結構新增了光的漫反射,從而新增了對光波的吸收,而棕色銅盒的表面是有機層結構,也可以促進光的吸收。 囙此,如果雷射鑽孔後雷射能量過大,可能會使盲孔底部的內銅表面層再結晶,導致內銅結構發生變化。

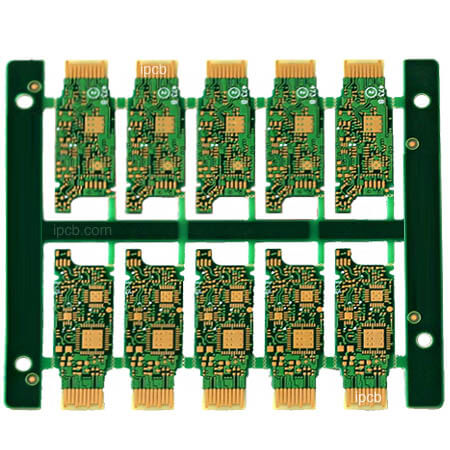

2.除鏽不乾淨環氧鑽孔或除渣的去除是盲孔電鍍前一個極其重要的過程,對孔壁銅與銅內層連接的可靠性起著至關重要的作用。 因為薄樹脂層可能使盲孔處於半導電狀態。 在E-TEST測試過程中,由於觸控筆的壓力,它可能會通過測試,並且在板組裝後可能會出現斷路或接觸故障等問題。 但是,以手機板為例,每塊板上大約有70到10萬個盲孔,在去除膠水時難免會偶爾出現錯誤。 由於現時各廠家的空化藥劑系統已經完善,只有密切監測浴液,在出現任何問題之前立即更換浴液,才能確保應有的產量。 內連接板表面鍍銅層質量异常內連接焊盤表面鍍銅層的質量异常也是盲孔ICD的一個原因,因為鍍銅層的物理性能,如延展性、抗拉强度、內應力和緻密性, 對盲孔的可靠性起著重要作用。 起著重要作用,鍍銅層的物理性能取決於銅層的結構和化學成分。 圖為盲孔底部內層表面鍍層粗糙導致的ICD。 這種內層的銅表面容易造成膠水去除不乾淨,三是銅表面本身結晶有問題,容易電鍍盲孔。 化學鍍銅和內層銅之間存在結合不良等缺陷,囙此一旦受到大應力的拉動,就很容易發送ICD。 資料膨脹和收縮的差异太大。資料匹配問題也對盲孔的互連可靠性有重要影響。 圖8和圖9為二次積層板鍍盲孔填充ICD的照片。 可以看出,二次組合板L1-L2採用碾壓混凝土資料,L2-L3鍍盲孔填充層採用LDP資料。 由於無鉛焊接的高溫高熱,電鍍盲孔、LDP和RCC三種CTE差異較大的資料都有不同程度的膨脹和收縮,這使得盲孔ICD在LDP層中的比例顯著增加。 囙此,在製作多層壓板時,應注意資料的選擇和資料的匹配。 無鹵素RCC將新增盲孔ICD的可能性無鹵素RCC資料是根據RoHS指令的要求開發的一種新型資料。 它不含RoHS禁止的鹵素,並且具有優异的阻燃性。 主要的阻礙機制是使用P和N來取代鹵素,這降低了聚合物鏈的極性並新增了樹脂的分子量。 同時,添加諸如氧化鋁之類的填料也新增了資料的極性。 使無鹵資料顯示出與傳統環氧樹脂不同的一些特性。 囙此,無鹵資料在與原始電鍍溶液匹配時會出現一定的問題,可能會出現薄鍍層。 在組裝過程中,需要在某些位置手動焊接過多的手動焊接熱量或過多的返工HDI板零件。 手工焊接的溫度、焊接人員在操作過程中的熟練程度以及返工次數都會對焊接質量產生很大影響。