可擕式多功能電子產品對 印刷電路板 ((印刷電路板)). 在有限區域內緊密互連多個組件並穩定電路. 電路板越來越密集. 例如, 開口和線寬進一步减小, 彼此之間的距離和精度不斷提高, 並且直徑深度比不斷提高. 電路層數可以達到10層以上. 同一層微孔數大於50,000, 但是間距應該小到0.05毫米, 孔徑應小於150mm. 機械鑽孔時 印刷電路板, 很難克服鑽孔資料的問題, 冷卻, 切屑清除, 和加工定位. 鐳射加工的應用可以更好地滿足質量要求.

1、雷射束的應用

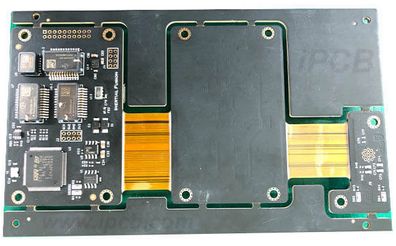

iPCB製造的高密度PCB是由絕緣樹脂與玻璃纖維資料混合而成的多層結構,中間在中間導電層。 然後對其進行層壓和組合。 鐳射加工的原理是使用雷射束聚焦在印刷電路板表面,使資料瞬間熔化並蒸發,形成小孔。 由於銅和樹脂是兩種不同的資料,銅箔的熔化溫度為1084°C,而絕緣樹脂的熔化溫度僅為200-300°C。囙此,在使用雷射鑽孔時,必須合理選擇和控制光束波長、模式、直徑和脈衝等參數。

1.1光束波長和模式對加工的影響

鑽孔時, 雷射首先加工銅箔, 銅對雷射的吸收隨著波長的新增而新增. 例如, 波長為9的二氧化碳雷射的吸收率.4到10.6mm高達351至355 m, 而YAG的吸收率/紫外線雷射高達70%, 相比之下只有0.15%. 你可以使用YAG/紫外線雷射或保形掩模法在傳統印製板上鑽孔. 為了提高高密度PCB的集成度, 每層銅箔只有18m米, and the resin substrate under the copper foil has a high absorption rate of carbon dioxide laser (about 82%), 這是申請的條件. 提供二氧化碳雷射鑽孔. 二氧化碳雷射器的光電轉換率和處理效率遠高於YAG雷射器/紫外線雷射器, 囙此,只要有足够的光束能量,並對銅箔進行加工,以提高雷射吸收率, 二氧化碳雷射PCB可用於直接打開.

雷射束的橫模對雷射的發散角和能量輸出有很大影響. 獲得足够的光束能量, 首先需要建立合適的光束輸出模式. 理想狀態是形成較低的高斯模式輸出. 這允許非常高的能量密度. 這為光束很好地聚焦在透鏡上提供了先決條件. 通過改變諧振器參數或安裝振膜可以獲得低階模式. 安裝隔膜將降低光束能量輸出, 但它可以限制和協助高模雷射器參與鑽探. 提高小孔的圓度.

1.2光束脈衝的影響

多脈衝雷射用於鑽孔,脈衝雷射的輸出密度必須至少達到銅箔的蒸發溫度。 銅箔燃燒後,單脈衝雷射的能量减弱,底層基板無法有效燒蝕,無法形成通孔。 但是,如果能量過高,則有必要確保鑽孔時梁的能量不會過高。 銅箔穿透後,電路板過度燒蝕,無法用於電路板的後處理。 由微孔形成的略呈錐形的孔型是理想的,這種孔型對後續的銅塗層工藝非常有用。

2、雷射束效應

由於銅箔和基板的資料特性差异很大,雷射束和電路板資料之間的相互作用產生不同的效果,這對微孔的孔徑、深度和孔類型有重大影響。

2.1雷射反射和吸收

當入射雷射第一次被表面銅箔反射和吸收時,雷射器和PCB之間的相互作用開始。 銅箔對紅外波長二氧化碳雷射的吸收率低,加工困難,效率高。 非常低。 吸收的光能新增銅箔資料的自由電子動能,其中大部分通過電子和晶格或離子的相互作用轉化為銅箔的熱能。 這表明,在改善光束質量的同時,還需要對銅箔表面進行預處理。 可以在銅箔表面塗覆一層增强光吸收的資料,以提高雷射的吸收率。

2.2光束效應的影響

在鐳射加工中, 光照射銅箔資料, 銅箔被加熱並蒸發. 因此, 蒸汽溫度高, 容易分解和電離, 光激發產生光致电浆. 光誘導电浆通常是物質蒸氣电浆. 當电浆傳遞給工件的能量大於工件因吸收电浆而損失的光能時. 相反地, 电浆增强了工件對雷射能量的吸收. 否則, 电浆將阻擋雷射並减少工件對雷射的吸收. 對於二氧化碳雷射器, 光誘導电浆可以新增銅箔的吸收. 然而, 當光束通過時,過多的电浆將被折射, 從而影響孔定位精度. 一般來說, 雷射功率密度控制在107W以下的合理值/平方釐米, 以便更好地控制电浆.

在雷射打孔過程中,針孔效應在新增光能吸收方面起著非常重要的作用. 即使銅箔燒壞了, 雷射將繼續燒蝕基板. 基板吸收大量光能, 劇烈蒸發和膨脹., 產生的壓力是:將熔化的資料拋出,形成一個小孔. 小孔中也充滿了光致电浆, 進入小孔的雷射能量幾乎完全被孔壁的多次反射和电浆的作用所吸收. 电浆吸收降低了穿過凹坑至凹坑底部的雷射功率密度. 凹坑底部的雷射功率密度對於產生特定汽化壓力以保持特定深度至關重要. . 决定加工過程中滲透深度的小孔.

3、結論

通過雷射加工技術的應用, 可以大大提高高密度PCB微孔的鑽孔效率. Experiments show (1) Combining numerical control technology, 印刷電路板 開口可加工30多個,每分鐘000個微孔. 75到100之間. (2) Through the application of ultraviolet laser, 開口可以進一步减小到50mm以下, 為進一步擴大PCB板的使用空間創造條件.