hi- chui của gói HDI

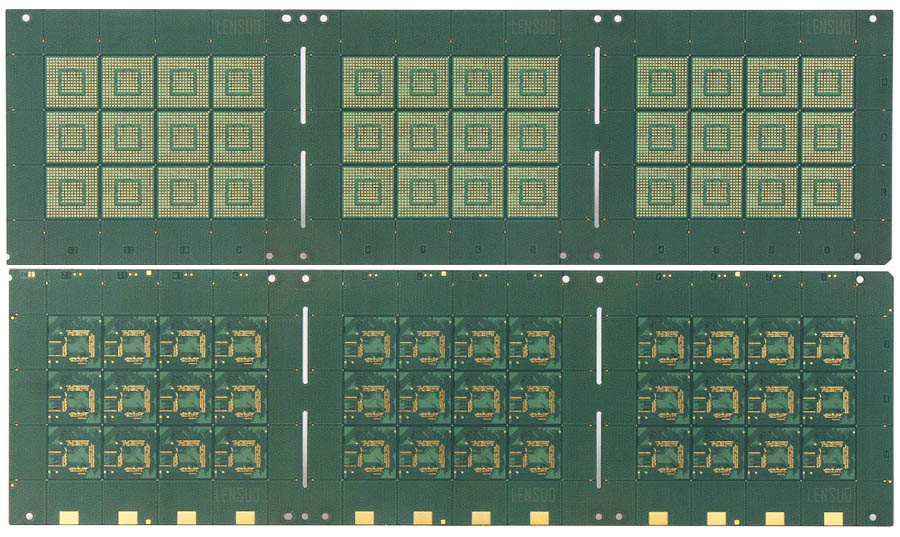

lga PCB (phụ tùng của cộng Sản cộng hưởng ảo tưởng)

Tên sản phẩm: hi- chui của gói HDI

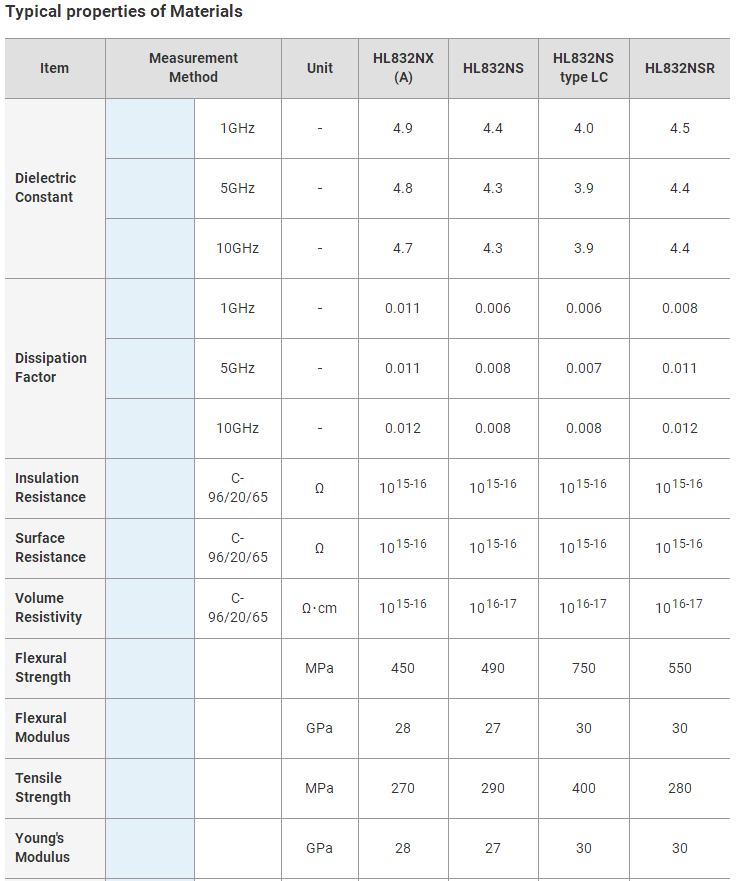

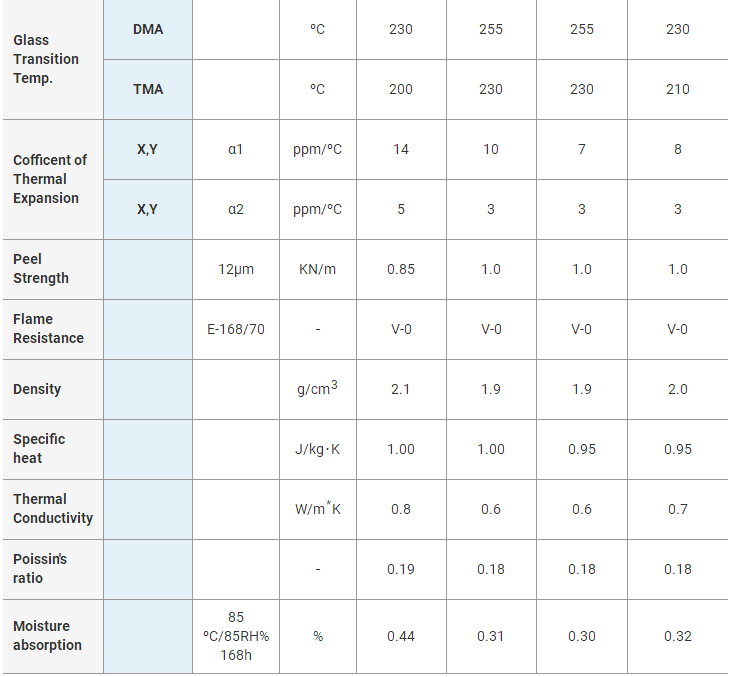

Giấy tờ quản lý: Mitsubisi Gas Halogen miễn phí trễ trễ

Khoảng cách đường tối thiểu: 30/30um

Công nghệ mặt đất:

Độ dày: 0.3mm

Số sàn nhà:

Vòng ngang: lỗ laser 0.075mm, lỗ cơ khí 0.1mm

Dùng: Mẫu dây thừng BGA

Đặc: của Mitsubisi Gas vải

Vật liệu Mitsubishi gas

WPC, WPC, tuy cỡ nhỏ và có sức nặng nhỏ

Nhưng đây là vấn đề. Mặc dù WPC và WPCP có kích thước khá nhỏ, nhưng số lượng của IC tăng lên, nhưng các yêu cầu cầu ném bóng của WPC và WPCP có xu hướng nghiêm ngặt, nhưng các tính chất điện cần thiết cho thiết thiết thiết kế mạch cơ bản, nó không khác với các thiết bị điện yêu cầu của ICS chung, nhưng kích thước WPC và WPCP đã bị giảm đến kích cỡ tử. Hơn nữa, các liên lạc và mạch có thể kết nối với PCB với WPCP và WPCP là rất nhỏ. In the design of PCB The solution is not as easy as the general IC Application giải.

Về việc dùng bao bì đựng bánh quế, mục đích là giảm chi phí và kích thước tổng thể của dung dịch, nhưng khi bao bì được đặt, giá trị của nó buộc phải phụ thuộc vào việc đóng gói sẵn sàng, và phải thực hiện dây dẫn tương ứng. Với sự cải tiến tiến tiến tiến tiến tiến trình đấm, các đặc trưng PCB có thể được gắn đầy đủ với Bộ phận WPC và WPCP mà không có vấn đề về kết nối. Đặc biệt sau khi WPL và WPCP được sử dụng trong chế độ thiết kế, PCB sẽ trở nên phức tạp hơn và vai trò của nó sẽ trở nên quan trọng hơn. Thiết kế cẩn thận cần thiết trong suốt quá trình thiết kế để tránh sự ổn định của sản phẩm cuối gây ra bởi chất lượng của nó.

Khi chúng ta thiết kế bảng vận tải, về cơ bản trong các sản phẩm thiết kế đã có, khu vực có sẵn đã trở nên nhỏ hơn và các kỹ sư phải đối mặt với nhu cầu thiết kế có sẵn, ví dụ, các sản phẩm điện tử có sẵn, cho các mạch điện tử như đồng hồ và điện thoại, khoang vận tải có thể sử dụng rất quý giá. Để giảm vùng PCB được dùng trong thiết kế thiết kế thiết bị cuối, việc sử dụng các gói nhỏ như WPL và WPCP là một xu hướng thiết kế không thể tránh được.

Thân nhiệt ở giai đoạn bánh quế tiết kiệm được nhiều dấu chân của tấm bảng vận tải

Bởi vì cấu trúc kiểu WPC và WPCP được xây dựng trực tiếp trên quá trình bao tải mẫu "silicon", thì cơ bản là không cần thiết thiết phải sử dụng dây liên kết, cho các thành phần tần suất cao, nó có thể trực tiếp đạt hiệu ứng điện tần số cao hơn, và có lợi thế là ngắn thời gian chu kỳ. Và bởi vì cái túi có thể được lắp vào trong truyền thuyết, và giá đóng gói cũng có thể được tiết kiệm cùng lúc, nhưng với các kỹ sư, kế hoạch thiết kế cũng phải được cân nhắc để giảm chi phí. Để phù hợp với thành phần WPCP và WPCP, thì chi phí PCB cũng phải được giới hạn một phần. Hãy chú ý đến thiết kế thương mại, hoặc thiết kế mạch tương ứng.

Nói chung, để nhập thành phần WPC và WPCP, kỹ sư phải kiếm được dấu chân của WPCP và WPCP (lấy kích thước gói) trước khi thực hiện kế hoạch bố trí mạch PCB, và đồng thời xác nhận lỗi kích cỡ và liên lạc và liên lạc của Bộ phận WPCP và WPCP. Thông tin chủ chốt về các thành phần như, kiểu chạy mạch, vị trí các thành phần, bạn có thể sử dụng các tham số đã đạt được để thiết kế và kế hoạch, và bởi vì kích thước và kết nối của WPC và WPCP trở nên nhỏ hơn, cần phải cân nhắc việc đúc các chốt IC phải có giá trị. Thiết kế khớp.

PCB cần được chỉnh chính xác cho dạng SMD và NSMD.

Nó có thể tương ứng với kiểu kiểu WPC và kiểu dáng WPCP, và kiểu Mặt nạ bán hàng được xác định (SMD) và Chưa xóa mặt nạ (NSMD) có thể được dùng. Lớp cố định dạng mặt nạ solder là một mặt nạ được thiết kế để dùng mặt nạ solder để xác định viên solder ball và vùng đóng đinh. Thiết kế này có thể làm giảm khả năng lớp tơ được kéo lên trong suốt quá trình tẩy vết. Tuy nhiên, điều bất lợi của dạng dạng dạng SMD là SMB giảm vùng bề mặt của bề mặt đồng bằng kết nối với viên đạn solder và đồng thời giảm khoảng giữa các má kề, giới hạn độ rộng của đường ray giữa các đệm và cũng có thể làm cho PCB được bật. Cái lỗ này dùng tính đàn hồi. Trong hầu hết các kế hoạch thiết kế, loại được dùng thường hơn vẫn là chế độ thiết kế SMD, vì các mặt nạ hóa đơn của SMD có thể có các đặc tính cách kết nối tốt hơn, và mặt nạ và các mặt nạ hóa đơn có thể được tổng hợp trong suốt quá trình sản xuất.

Về phần phần mặt nạ chưa được solder (NSMD), phương pháp thiết kế là dùng đồng để hàn những vết sưng để xác định vùng mặt nạ. Thiết kế này có thể cung cấp một vùng bề mặt lớn hơn để kết nối với PCB và bóng solder. Tuy nhiên, NSMD so với mẫu thiết kế SMD, nó cũng cung cấp khoảng cách cách cách cách cách cách cách cách cách cách cách cách cách cách cách cách mở giữa các lớp đệm hàn và các bó hàn, cho phép một khoảng cách kết nối rộng hơn giữa các đệm đệm hàn, và có sự linh hoạt cao hơn cho việc sử dụng qua các lỗ của PCB. Tuy nhiên, nếu NSMD đã được hàn hàn, dịch vụ này cũng có thể dễ dàng kéo chất tẩy.

Cần phải đối xử đặc biệt với khoảng cách

Quan trọng của kích thước ném cũng rất quan trọng, đặc biệt khi PCB là dạng SMD hay NSMD, độ cao hạn chế của các giải pháp khác nhau cũng sẽ khác một chút, và độ cao của độ cao đề là khoảng cách giữa các viên solder, hai là khoảng cách giữa trung tâm các viên solder, và kích thước ném lớn hơn, to hơn khoảng cáp giữa các cột đệm chì và các cột đệm chì có thể dùng để kết nối.

Với thiết kế 0.5 mm, nhờ vào khoảng cách lớn hơn, nhiều khoảng dây được cung cấp, hoặc thiết kế có thể sử dụng các đường dây rộng hơn và nhiều vật liệu đồng, có nghĩa là các luồng liên truyền cao có thể được điều khiển trong vết tích, và khoảng cách cách cách cách cách cách an to àn cũng có thể hoàn thành rất dễ dàng thiết kế. Đối với khoảng cách cách cách cách cách điện, thông thường cần kiểm tra kỹ thuật thiết kế yêu cầu, khoảng cách cách an to àn chung là 3-3.5. So với thiết kế chiều rộng 0.4 mm, thì việc thiết kế sẽ khó hơn, vì khoảng dây có thể mở rộng hơn, và độ cách nhiệt độ sẽ bị giảm cùng lúc vì độ vặn nhỏ. Nó tượng trưng cho sự thay đổi đồng có thể được sử dụng trong mạch điện. Nếu nó ít hơn, dòng lưu động đã truyền sẽ bị giảm tương đối.

Xét về cấu trúc kết nối PCB, nhờ tính chất của cấu trúc WPC và cấu trúc WPCP, cầu chì có sẵn là khá nhỏ. Về cơ bản, không thể sử dụng thiết bị lỗ hổng cơ khí để tạo ra lỗ PCB. Bởi vì đường kính lỗ của các lỗ cơ khí quá lớn, quá trình mở lỗ có thể làm cho nó bị hư hỏng bởi lỗi trong quá trình mở lỗ. Tuy nhiên, trong các bộ phận máy tính dùng WPC và WPC, bởi vì các mạch điện thì chặt hơn nhiều, các phương pháp khoan bằng laser sẽ được sử dụng tốn kém hơn.

Nói chung, chỉ những sản phẩm thiết bị cuối trung bình và giá lớn nhất sẽ sử dụng các biện pháp sản xuất PCB với giá cao hơn, và lỗ thủng laser cũng sẽ được sử dụng với các loại trải nghiệm nhiều lớp để sản xuất, và chi phí sẽ cao hơn bốn lớp. Hội đồng cao hơn nhiều. Đối với một số ứng dụng có giá thấp, cơ bản là không hiệu quả lắm khi sử dụng một tấm ván đa lớp và một thiết kế mở laser. Một giải pháp thiết kế tương đối không phổ biến là sử dụng một loạt các thành phần của WPL, nó có thể được sử dụng để làm các viên bán được những viên đạn trong chip WPL, cho phép những người phát triển sản phẩm đấu tranh cho không gian rộng hơn. Thực hiện sơ đồ mạch PCB. Nhưng thực tế, giá trị của WPD với mảng xô đẩy lệch độ cao là khá cao. Đồng thời, giải pháp này phải được cân nhắc đồng thời khi cấu trúc WPC và WPCP được phát triển. Rất khó khăn trong việc sản xuất thành phần, nó sẽ làm tăng giá thành phần.

Điều bổ sung

Những gói đựng con chip ở cấp độ cao của Bộ phận WPC và WPCP có một lợi thế tuyệt vời để giảm kích thước của sản phẩm cuối, nhưng đổi lại kế hoạch thiết kế PCB cũng phải được nâng cấp đồng thời, cùng với những tấm gương đa lớp dày dày cao và các thủ chế tạo chính xác của lỗ laze Trong thời gian phát triển, Giá trị sân vận tải và các thành phần vốn được lưu giữ bởi các bộ phận IC: sẽ bị chuyển một phần tới thiết kế PCB và sản xuất hàng loạt sau đó. Thay vào đó, các thành phần nhỏ sẽ được dùng trong dòng sản xuất của sản phẩm. Quá trình xử lý hay bảo trì cũng sẽ gây ra một số vấn đề trong hoạt động khó khăn hơn để thực hiện, mà phải được xem xét từng cái trước khi có thiết kế cụ thể.

Bộ phận WPC và WPCP là gói khoai tây chiên. Sự xuất hiện cuối cùng của IC và kích thước của gói hàng gần giống với số lượng của con chip rồi. Kích cỡ con chíp ở mức độ cao Wafer có nhiều lợi thế, như một sự giảm đáng kể kích thước các thành phần, làm giảm các ICER thông thường. Do khu vực và độ dày, sức nặng của các thành phần nhẹ hơn, và các thành phần có thể được tạo ra bằng cách lắp và chia tự động phù hợp với sản xuất dây sản xuất hàng loạt, có thể làm giảm chi phí tổng sản xuất, và thậm chí các tính năng điện của cấu trúc WPC và WPC cho các ứng dụng tần suất cao. Nó được sử dụng trong các thiết bị di động nhẹ và nhỏ hơn, như điện thoại di động, máy tính xách tay, và các sản phẩm thông minh có sẵn. Tất cả chúng có thể được sử dụng để giảm đáng kể vùng đất của bê-tố và sức nặng của nó. Nếu cấu trúc của WPC và WPCP có thể được hợp nhất với công nghệ bao gồm sẵn sàng trước khi được đưa vào, như là cấu trúc công nghệ lớp làm lại, khớp, v.v. để nâng cao cấu trúc cấu trúc cấu trúc của Bộ phận WPCP, WPC, WPCP, WPCB, WPCB, Wchừng này thì dễ dàng hơn.