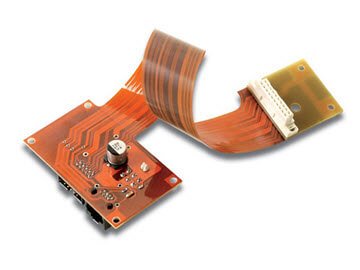

Cấu trúc của các sản phẩm PCB cắt linh hoạt bao gồm chất nền lá đồng mềm và lớp cách điện mềm, được liên kết và ép lại với nhau bằng chất kết dính, có nhiều ưu điểm mà bảng mạch cứng không có. Bằng cách sử dụng bảng mạch linh hoạt, khối lượng của các thiết bị điện tử có thể được giảm đáng kể, phù hợp với sự phát triển của các thiết bị điện tử hướng tới mật độ cao, độ tin cậy cao và thu nhỏ. Đặc biệt, dưới làn sóng thay thế 5G hiện tại, công suất tấm mềm sẽ tăng lên và cắt laser tấm mềm sẽ thúc đẩy sự phát triển nhanh chóng của các sản phẩm thiết bị đầu cuối 5G.

Cắt linh hoạt PCB

Cắt PCB linh hoạt bằng cách sử dụng máy dập cơ học truyền thống dễ dàng tạo ra burr và lớp. Do nhu cầu sản xuất khuôn mẫu, sản xuất mẫu và sản xuất hàng loạt vừa và nhỏ mất nhiều thời gian, khuôn chính xác cao là khá tốn kém. Những vấn đề này có thể tránh được bằng cách sử dụng cắt laser UV, với tính linh hoạt cao và thiết kế đồ họa đơn giản.

Phương pháp tạo hình cho tấm mềm thường bao gồm đục lỗ khô, cắt và tạo hình thủ công. Theo yêu cầu của khách hàng về số lượng bảng mạch linh hoạt, độ chính xác và thời gian giao hàng, chọn phương pháp tạo hình khác nhau.

Ba quá trình đúc phổ biến

1. Dập

Dập khuôn là quá trình chính của việc sử dụng khuôn để cắt PCB bán thành phẩm linh hoạt để tạo thành hình dạng tấm mềm. Các sản phẩm tấm mềm khác nhau đòi hỏi khuôn mẫu khác nhau.

1) Khuôn được chia theo vật liệu, bao gồm khuôn thép và khuôn dao.

Khuôn thép được làm bằng thép, độ chính xác cao, nhiều lần dập, không dễ bị biến dạng. Chúng là những khuôn được sử dụng phổ biến nhất. Do trọng lượng nặng, chúng thường cần phải di chuyển trong quá trình lắp đặt và có chi phí tương đối cao. Do đó, kích thước trong vòng 600mm của không quá lớn linh hoạt PCB linh hoạt đục lỗ thường sử dụng khuôn thép; Khuôn thép bao gồm khuôn trên và khuôn dưới, khuôn dưới là cơ sở và khuôn trên là khuôn dập và cắt.

Lưỡi dao có trọng lượng nhẹ và chi phí thấp, được làm bằng lưỡi dao bằng gỗ và thép có độ chính xác thấp. Nói chung chỉ áp dụng cho các sản phẩm đúc và vật liệu phụ trợ có yêu cầu không nghiêm ngặt về độ chính xác bên ngoài, chẳng hạn như tấm bổ sung tấm mềm.

2) Theo độ chính xác, có khuôn chính xác, khuôn thông thường và khuôn đơn giản.

Điều này liên quan đến ba phương pháp sản xuất cho khuôn đúc tấm mềm, đó là dòng chậm, dòng giữa và dòng nhanh.

Khuôn được làm bằng chủ đề chậm là một loại khuôn chính xác với dung sai chính xác ± 0,05mm. Thép có chất lượng tốt và không dễ bị biến dạng, nhưng đắt tiền và mất nhiều thời gian để thực hiện.

Khuôn cắt dây là một loại khuôn thông thường với dung sai chính xác ± 0,10mm, có thể đáp ứng hầu hết các nhu cầu. Giá cả vừa phải, tính năng ổn định. Đây là loại khuôn thường được chọn.

Khuôn được làm bằng cách chạy nhanh là một khuôn đơn giản với độ chính xác ± 0,2mm, rẻ hơn một chút so với khuôn thông thường. Nói chung, cách mở khuôn này chỉ phù hợp với các sản phẩm có yêu cầu dung sai thấp về ngoại hình.

Sau khi khuôn được lắp đặt vào cú đấm, cần phải điều chỉnh chiều cao dập của khuôn bằng bảng kiểm tra để chọn áp suất dập phù hợp nhất để đảm bảo PCB cắt linh hoạt có thể được tách ra theo bản vẽ thiết kế phác thảo, đồng thời không làm hỏng tấm mềm để cắt các bộ phận khác không cần dập.

Tùy thuộc vào kích thước của tấm mềm, khuôn thường sử dụng nhiều hơn một phương pháp, đó là dập để tạo thành nhiều tấm mềm cùng một lúc, do đó cải thiện hiệu quả sản xuất. Trong quá trình sản xuất, không thay đổi thiết kế xuất hiện của tấm mềm, khuôn chỉ cần được thực hiện một lần và có thể được tái sử dụng sau này, phù hợp cho sản xuất hàng loạt, giảm chi phí sản xuất đơn vị.

2. Cắt khuôn

Nói chung chỉ được sử dụng cho mẫu và sản xuất hàng loạt nhỏ. Tạo hình cắt bao gồm tạo hình cắt công cụ CNC và tạo hình laser.

Cắt CNC, nhập bản vẽ cắt vào máy tính, cố định linh hoạt cắt PCB lắp ráp trên thiết bị theo lỗ định vị và cắt tấm mềm thành hình dạng được chỉ định theo đầu cắt trên thiết bị di động đường vẽ.

Phương pháp cắt này, do kích thước nhỏ của lưỡi dao, đầu lưỡi dao dễ bị hư hỏng, dẫn đến độ chính xác kém của tấm mềm xử lý, thời gian xử lý dài và điều chỉnh độ sâu không đúng, sẽ dẫn đến quá nhiều gờ và cắt không đầy đủ. Trước khi máy cắt laser xuất hiện, nó thường chỉ được sử dụng để cắt và tạo mẫu tấm mềm, màng bảo vệ và màng điện từ.

Với sự phổ biến của máy cắt laser, chúng đã thay thế phương pháp cắt CNC do độ chính xác cao (0,05mm), bề mặt cắt mịn và vuông, ít gờ và tốc độ nhanh hơn cắt. Hiện nay, phần lớn các mẫu PCB cắt linh hoạt được sản xuất bằng phương pháp cắt laser.

Điều quan trọng cần lưu ý là cắt laser được xử lý bằng cách sử dụng dây nịt màu đỏ/tia cực tím năng lượng cao, do đó có thể có dấu vết cháy trên bề mặt cắt. Để tránh ảnh hưởng đến sự xuất hiện sau khi sản xuất, tốt nhất là lau bằng vải không bụi và rượu.

3. Hình thành bằng tay

Hình dạng của tấm linh hoạt được tạo ra bằng tay với kéo và bút chỉ được sử dụng trong một số ít các sản phẩm không đòi hỏi một cái nhìn chính xác.

Trong sản xuất PCB cắt linh hoạt, đúc là quá trình trước khi kiểm tra chất lượng và đóng gói, và là bước cuối cùng trong quá trình sản xuất. Trên đây là một số cách để hình thành một tấm mềm, cũng như những ưu điểm, nhược điểm và môi trường sử dụng tương ứng của chúng. Bất kể loại tấm mềm được sản xuất, để đáp ứng các yêu cầu chất lượng của sản phẩm, quá trình hình thành hình dạng tấm mềm phải được chú ý cao.

Sử dụng công nghệ laser để cắt PCB linh hoạt là phương pháp chủ đạo hiện nay và xu hướng trong tương lai. Cắt laser là một phương pháp xử lý linh hoạt và tự động. Hiệu ứng xử lý chính xác cao và quy trình xử lý linh hoạt và kiểm soát làm cho nó không thể thay thế trong quá trình xử lý PCB cắt linh hoạt. Ngoài ra, cắt laser có ưu điểm là tổn thất thấp hơn trong quá trình xử lý so với xử lý căng thẳng cơ học. Cắt laser là một quá trình không tiếp xúc mà không tiêu thụ dụng cụ cắt. Tốc độ sản xuất tự động ngắn và cắt nhanh có thể làm giảm đáng kể chi phí sản xuất trong sản xuất hàng loạt.